ریخته گری

ریخته گری روش ساخت و تولید قطعات فلزی از طریق فرآیندهای مختلف است. در طی این فرآیند، فلز ذوب شده در قالبِ از قبل تهیه شده ریخته یا تزریق می شود. سپس در حالی که مذاب در دمای اتاق خنک می شود به شکل فلز جامد درمی آید و در آخر با استفاده از فرآیندهایی مانند سند بلاست و شات بلاست برای افزایش کیفیت سطحی، محصول را به شکل مورد نظر درمی آورند.

تاریخچه ریخته گری

تاریخچه کوره های ذوب اولیه در عصر آهن را می توان تا حدودی در کوره های احتراق سرامیک جستجو کرد. از ابتدا مهارت در ساخت مدل و ساختمان قالب به خوبی ایجاد شد. از قالب های یکبار مصرف ساخته شده از ماسه و خاک رس، مدلهای مومی و از قالب های دائمی ساخته شده از سنگ و فلز برای تولیدات انبوه قطعات ریخته گری، استفاده می شد. موضوع جالب اینکه با توجه به قطعات پیدا شده از زمان های قبل، توانایی ساخت فضاها و حفره های توخالی با استفاده از ماهیچه ها قابل اثبات است.

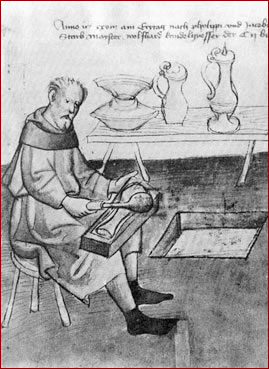

پس از عملکرد عالی این روش در دوران باستان، مدت زیادی طول کشید تا علم آن به قرون وسطی در غرب برسد. با این حال، در حالی که تقریباً هیچ اسنادی در مورد فناوری ریخته گری در دوران باستان وجود ندارد، راهب آلمانی Thophilus قدمت این روش را سال 1140 تخمین زده است. باید به “كتاب های آتش بازی” به خصوص كتاب Biringuccio ایتالیایی كه پس از سال 1500 میلادی در این زمینه نوشته شده است، اشاره کرد. ماسه، گچ و موم مهمترین مواد بکار رفته بودند. بوته های آهنگری و بعدا کوره ها برای ذوب آلیاژهای مس، قلع و سرب استفاده می شدند. ریخته گری با استفاده از مخلوط شن و ماسه برای قطعات کوچک رایج بود. قالب های دائمی از اهمیت زیادی برای ریخته گری های انبوه فلزاتی مانند سرب و قلع برخوردار بودند. در ابتدا، تمرکز اصلی ریخته گری بیشتر بر روی ساخت زنگ های کلیسا و سایر تجهیزات روحانیت قرار داشت.

پس از عملکرد عالی این روش در دوران باستان، مدت زیادی طول کشید تا علم آن به قرون وسطی در غرب برسد. با این حال، در حالی که تقریباً هیچ اسنادی در مورد فناوری ریخته گری در دوران باستان وجود ندارد، راهب آلمانی Thophilus قدمت این روش را سال 1140 تخمین زده است. باید به “كتاب های آتش بازی” به خصوص كتاب Biringuccio ایتالیایی كه پس از سال 1500 میلادی در این زمینه نوشته شده است، اشاره کرد. ماسه، گچ و موم مهمترین مواد بکار رفته بودند. بوته های آهنگری و بعدا کوره ها برای ذوب آلیاژهای مس، قلع و سرب استفاده می شدند. ریخته گری با استفاده از مخلوط شن و ماسه برای قطعات کوچک رایج بود. قالب های دائمی از اهمیت زیادی برای ریخته گری های انبوه فلزاتی مانند سرب و قلع برخوردار بودند. در ابتدا، تمرکز اصلی ریخته گری بیشتر بر روی ساخت زنگ های کلیسا و سایر تجهیزات روحانیت قرار داشت.

چینی ها در ریخته گری از 500 سال قبل از میلاد، یعنی 2000 سال قبل از اروپایی ها، در ذوب کردن آهن متبحر شده بودند. مطالعات جدید ثابت کرد که آنها پس از توسعه ریخته گری آهن، در تولید انبوه ابزارها و تجهیزات کشاورزی موفقیت های بسیاری کسب کردند.

از آغاز تا به امروز، از این روش برای تولید بسیاری از قطعات فلزی در تمامی صنایع استفاده شده است.

انواع روش های ریخته گری

ریخته گری مدرن به یک روش شکل دهی فلزات مقرون به صرفه برای تولید قطعات فلزی از جنس فولاد، چدن و آلومینیوم و غیره بدل شده است. در اینجا، ما می خواهیم روش های ریخته گری متداول را با توجه به فلزات مختلف معرفی کنیم.

- انواع روش های ریخته گری برای فولادها

ریخته گری دقیق، روشی است که از موم برای الگوسازی استفاده می کند و این موم توسط یک دوغاب نسوز به حالت مایع احاطه می شود. پس از ریختن مذاب در درون قالب، الگوی مومی با حرارت دهی از بین میرود (ذوب می شود) و فضای خالی برای ورود فلز مذاب در درون قالب ایجاد می گردد.

روش ریخته گری واترگلس یک فرآیند در ریخته گری دقیق برای تولید قطعات از جنس کربن و فولادهای آلیاژی است که ابعاد آنها معمولا کوچک و متوسط با سطح صاف و تلورانس بسته است. این فرآیند از ارزان ترین روش ها برای تولید قطعات فولادی محسوب می شود.

روش ریخته گری سیلیکا سُل یکی دیگر از فرآیند های ریخته گری دقیق است که برای انواع آلیاژهای فولاد انجام می شود، اما به طور گسترده ای برای تولید قطعات استنلس استیل استفاده می شود. در مقایسه با روش واترگلس، هزینه بسیار بالاتری دارد، اما صافی سطح و دقت ابعادی آن بی نظیر است.

در نتیجه، برای ریخته گری فولاد با وزن کمتر از 60 کیلوگرم، ریخته گری دقیق بهترین راه حل است.

اما برای تولید قطعات بسیار عظیم، ریخته گری ماسه ای بیشتر مورد استفاده قرار می گیرد.

- انواع روش های ریخته گری برای آهن

برای تولید قطعات از طریق ریخته گری آهن نیز دو نوع فرآیند اصلی وجود دارد. فرآیندی که شاید بیشتر به گوش همه خورده باشد، ریخته گری ماسه ای است.

ریخته گری ماسه ای، فرآیندی است که از شن و ماسه به عنوان متریال قالب استفاده می شود. قالب های ساخته شده از شن و ماسه نسبتاً ارزان هستند و حتی برای ریخته گری فولاد نیز در برابر حرارت به اندازه کافی نسوز و مقاوم هستند. علاوه بر ماسه، یک ماده به عنوان عامل چسبنده (معمولاً رس) با آن نیز مخلوط می گردد.

حفره های قالب و راهگاه ها با فشرده سازی ماسه و تراشیدن مستقیم ماسه در اطراف مدل هایی به نام الگو ایجاد می شوند.

از این روش برای تولید انواع قطعات آهنی استفاده می شود. بیشتر ریخته گری های آهن که از طریق فرآیند ریخته گری ماسه ای انجام می شود، ریخته گری آهن خاکستری و ریخته گری آهن چکش خوار می باشد.

- انواع روش های ریخته گری برای آلومینیوم

آلومینیوم یکی از فلزات محبوبی است که در صنایع مختلف به دلیل وزن سبک آن، مورد استفاده قرار می گیرد. برای آلومینیوم نیز انواع مختلف روش های ریخته گری وجود دارد، از جمله: ریخته گری تحت فشار (دایکست) و ریخته گری گرانشی.

روش دایکست در دمای بالا با تزریق مذاب به قالب های دما بالا، آلیاژهای آلومینیوم و روی انجام می شود. آلیاژهای آلومینیوم متداول تولید شده از این روش عبارتند از: A356، A380 و ADC-12. با توجه به هزینه بالای قالب های ریخته گری تحت فشار، این روش برای تولیدات تیراژ بالا مقرون به صرفه می باشد. همچنین این فرآیند برای ریخته گری قطعات آلومینیوم با ضخامت دیواره نازک، ایده آل می باشد.

ریخته گری گرانشی برای تولید قطعات آلومینیومی ضخیم است. در مقایسه با روش دایکست، سطح نهایی ناهموارتر میباشد، اما هزینه آن کمتر و مقرون به صرفه خواهد بود. و فرآیند ماشینکاری معمولاً زمانی انجام می شود که نیاز به دقت ابعادی بالا و سطح صاف و هموار وجود داشته باشد.

کیفیت ریخته گری

یک قطعه خوب عمدتا دارای کیفیت سطحی و کیفیت داخلی مطلوب است. کیفیت سطح شامل زبری سطح، عدم وجود نقایص سطحی، عدم انحراف از اندازه، شکل و وزن می باشد. کیفیت داخلی عمدتا به ترکیب شیمیایی، خصوصیات فیزیکی و مکانیکی ریخته گری، عیوب ریخته گری داخلی شامل حفره ماسه، حفره گازی، ترک، آخال، جدانشینی و غیره اشاره دارد.

کیفیت ریخته گری تأثیر زیادی بر عملکرد محصولات مکانیکی دارد. به عنوان مثال، مقاومت در برابر سایش و دقت ابعادی، به طور مستقیم بر دقت ماشین ابزار تأثیر می گذارد. برای مثال دقت ابعادی و صافی سطح انواع پروانه پمپ ها و محفظه ها، مستقیماً بر کارایی پمپ و سیستم هیدرولیک تأثیر می گذارد. دوام و مقاومت در برابر شوک حرارتی سیلندر سیستم احتراق داخلی، سر سیلندر، آستر سیلندر به طور مستقیم بر عملکرد موتور تأثیر می گذارد.

عوامل زیادی در کیفیت ریخته گری موثر است. اولین مورد، طراحی قطعات است. در حین طراحی، علاوه بر شرایط کاری و ویژگی آلیاژها، طراح باید خصوصیات فرآیند ریخته گری و آلیاژها را برای جلوگیری یا کاهش جدانشینی ترکیب، تغییر شکل، ترک خوردگی و سایر نقص ها، در طراحی خود در نظر بگیرد. دومین مورد آنکه فرآیند معقول باشد، یعنی نوع ریخته گری با توجه به ساختار، وزن و ابعاد انتخاب شده باشد. سوم آنکه کیفیت مواد مورد استفاده در فرآیند مناسب باشد؛ مواد نسوز، شن بایندر و کیفیت مواد پوششی نیز در کیفیت ریخته گری تأثیر خواهند داشت و آخرین عامل آن است که ریخته گرها باید کیفیت قطعات را با انجام مراحل عملیاتی معقول کنترل کنند و سطح فنی کارگران را بهبود بخشند.

بررسی کیفیت ریخته گری

تست ها و آزمایشات عمدتا شامل بررسی ابعادی، بررسی فرم و ظاهر، تجزیه و تحلیل ترکیب شیمیایی و آزمایش ویژگی های مکانیکی می باشد. برای برخی از کاربرد های مهم در شرایط سخت، ما هنوز هم نیاز به آزمایشات غیر مخرب داریم.

تست ها و آزمایشات عمدتا شامل بررسی ابعادی، بررسی فرم و ظاهر، تجزیه و تحلیل ترکیب شیمیایی و آزمایش ویژگی های مکانیکی می باشد. برای برخی از کاربرد های مهم در شرایط سخت، ما هنوز هم نیاز به آزمایشات غیر مخرب داریم.

بررسی سطح

تست مایع نافذ

آزمون مایع نافذ برای بررسی نقص های مختلف سطح ریخته گری، مانند ترک و سوراخ سطحی، که به سختی با چشم غیر مسلح دیده می شوند، انجام می شود. آزمون نفوذی که معمولاً استفاده می شود، تشخیص سایه است که مایع رنگی با نفوذ پذیری بالا روی سطح قطعات ریخته می شود و به نواقص باز نفوذ می کند، سپس سطح را سریع پاک می کنند و سپس عامل تصویربرداری را روی سطح اسپری می کنند. این روش می تواند شکل، اندازه و توزیع عیب را منعکس کند. لازم به ذکر است که با افزایش ناهمواری سطح قطعات، دقت آزمون مایعات نافذ کاهش می یابد.

آزمایش ذرات مغناطیسی

آزمایش ذرات مغناطیسی برای تشخیص نقایص در سطح و زیر سطح مناسب می باشد. برای تشخیص، به تجهیزات مغناطیسی و پودر مغناطیسی (یا فنر مغناطیسی) نیاز است. تجهیزات مغناطیسی برای تولید میدان مغناطیسی در اطراف نواحی ریخته گری استفاده می شوند و پودر مغناطیسی یا فنر مغناطیسی برای مشاهده عیوب در سطح قطعات.

بررسی داخلی

برای عیوب داخلی، از روش های تشخیص اشعه و آزمایش اولتراسونیک استفاده می شود. اثر تشخیص اشعه بهتر است زیرا که می تواند نوع، شکل، اندازه و توزیع نقص داخلی را منعکس کند. اما برای تولیدات انبوه با ضخامت زیاد، آزمایش اولتراسونیک موثتر است که موقعیت، اندازه معادل و توزیع نقص داخلی را با دقت بیشتری اندازه گیری میکند.

پس از انجام آزمایشات، می توانیم ریخته گری را از این نظر به سه سطح تقسیم کنیم: استاندارد، اصلاح شده و ضایغاتی.

ریخته گری استاندارد، روشی است که سطح و کیفیت داخلی آن باید الزامات استانداردهای مربوطه یا شرایط فنی تحویل و پذیرش را کسب کند.

در ریخته گری اصلاح شده کیفیت ظاهری و کیفیت داخلی کاملاً مطابق با استاندارد و شرایط پذیرشی نیست، اما مجاز به اصلاح است تا مطابق با استاندارد لازم ریخته گری در آید.

در ریخته گری ضایعاتی نیز کیفیت سطح و کیفیت داخلی آنها واجد شرایط و استانداردها باشد، همچنین مجاز به اصلاح هم نیستند.

مزایا و معایب ریخته گری

مزایا :

- هر شکل پیچیده ای را می توان به راحتی از این طریق تولید کرد.

- عملاً هر آلیاژی قابل ریخته گری است.

- روش مناسبی برای تولیدات تیراژ پایین است.

- به دلیل سرعت خنک کنندگی پایین و همه جانبه بودن، خصوصیات قطعات در همه جهات نیز یکسان است.

- قطعات می تواند تا وزن 200 تن تولید شود.

- معمولاً ارزان ترین و مستقیم ترین روش تولید قطعات با خاصیت مکانیکی مشخص است.

- فلزات و آلیاژهای خاصی مانند آلیاژهای بسیار مقاوم در برابر خزش برای توربین های گازی را فقط می توان از این طریق تولید کرد.

- تجهیزات سنگین مانند ماشین آلات، پروانه کشتی و غیره را می توان به راحتی با ریخته گری در اندازه لازم تولید کرد تا اینکه آنها را با اتصال چندین قطعه کوچک ساخت.

- برای اجزای کامپوزیتی که نیاز به خصوصیات های مختلف در جهات گوناگون دارند، مناسب است. به عنوان مثال برای هادی های آلومینیومی در شکاف آرماتورهای موتورهای الکتریکی، پوسته های مقاوم در برابر سایش را با مقاومت در برابر ضربه ادغام می کنند.

معایب:

- نقایص اجتناب ناپذیر هستند.

- هنگامی که نیاز به مقاومت بالا وجود دارد، روش فورج (آهنگری) قابل اطمینان تر است.

کاربردهای ریخته گری

این روش تقریباً در هر جایی کاربرد دارد، بخش حمل و نقل و تجهیزات سنگین (برای کشاورزی، ساخت و ساز و معدن) جزء مشتریان دائم ریخته گری هستند و بیش از 50٪ از تولیدات این صنعت را به خود اختصاص میدهند.

در زیر کاربردهای حیاتی ریخته گری آورده شده است که اهمیت این فرآیند را در هر مجموعه صنعتی برجسته می کند.

- حمل و نقل: اتومبیل، هوا فضا، راه آهن و حمل و نقل دریایی

- تجهیزات سنگین: ساخت و ساز، کشاورزی و معدن

- ابزارآلات: ماشینکاری، ریخته گری، قالب گیری پلاستیک، فورج، اکستروژن و فرم دهی

- ماشین آلات کارخانه ای: شیمیایی، نفتی، کاغذی، شکر، نساجی، فولاد و نیروگاه های حرارتی

- صنایع دفاع: وسایل نقلیه، توپخانه، مهمات، تجهیزات ذخیره و پشتیبانی

- تجهیزات ماشین آلات الکتریکی: موتورها، ژنراتورها، پمپ ها و کمپرسورها

- سخت افزار: لوله ها، اتصالات، شیرآلات و اتصالات صنعت لوله کشی

- خانگی: لوازم خانگی، تجهیزات آشپزخانه و باغبانی، مبلمان و لوازم جانبی

- اشیا هنری: مجسمه ها، بت ها، مبلمان، پایه چراغ ها و وسایل تزئینی

دیدگاه خود را ارسال کنید...