ریخته گری روشی است که با ریختن فلز مذاب درون قالب شکل مورد نظر به دست می آید. و ریخته گری دقیق (Investment Casting) و ریخته گری تحت فشار یا ریخته گری دایکست (Die Casting) دو نوع اصلی ریخته گری هستند. که با توجه به مزایا و معایب هر کدام، از آنها برای ساخت انواع مختلف محصولات استفاده میشود. حال به این پرسش میرسیم که ریخته گری دقیق در مقایسه با ریخته گری دایکست چه تفاوتی دارد؟

ریخته گری دقیق (Investment Casting)

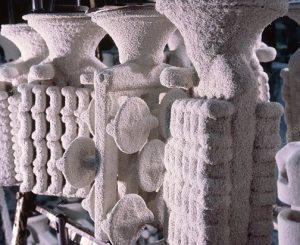

ریخته گری دقیق یکی از روشهای مرسوم است که به آن ریخته گری موم فداشونده هم میگویند. فرآیند این روش از ساخت یک الگوی مومی مانند شکل قطعه دلخواه شروع میشود. مدلهای مومی به صورت متناوب به راهگاه متصل میشوند تا یک درختچه مونتاژ تشکیل شود. برای تشکیل لایه محافظ مونتاژ را وارد سرامیک مایع میکنند. سپس خارج کردن موم در کوره تحت حرارت انجام میشود. در ادامه ریختهگر پوسته را با فلز مذاب پر کرده و میگذارد تا در دمای اتاق خنک شود. در نهایت پوسته کنده میشود تا قطعه جامد خارج گردد.

ریخته گری دقیق یکی از روشهای مرسوم است که به آن ریخته گری موم فداشونده هم میگویند. فرآیند این روش از ساخت یک الگوی مومی مانند شکل قطعه دلخواه شروع میشود. مدلهای مومی به صورت متناوب به راهگاه متصل میشوند تا یک درختچه مونتاژ تشکیل شود. برای تشکیل لایه محافظ مونتاژ را وارد سرامیک مایع میکنند. سپس خارج کردن موم در کوره تحت حرارت انجام میشود. در ادامه ریختهگر پوسته را با فلز مذاب پر کرده و میگذارد تا در دمای اتاق خنک شود. در نهایت پوسته کنده میشود تا قطعه جامد خارج گردد.

مزیتهای زیادی در ریختهگری دقیق وجود دارد. برای مثال، برای محصولاتی با طراحی پیچیده بسیار خوب است. در صورتی که به زاویه خروج از قالب صفر نیاز داشته باشید، ریخته گری دقیق بهترین گزینه است؛ چیزی که در ریخته گری تحت فشار بدست نمیآورید. ریخته گری دقیق بیشتر مناسب قطعاتی با تیراژ کم است زیرا هزینه قالب فلزی آن کمتر تمام میشود اما قیمت قطعاتش بالاتر از نرخ ریخته گری تحت فشار میباشد که در مجموع با کم کردن عملیات های ثانویه، ماشینکاری و حاصل شدن سطوحی صاف

این هزینه بیشتر جبران خواهد شد.

ریخته گری تحت فشار (Die Casting)

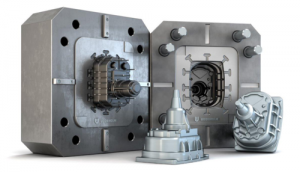

ریخته گری دایکست با وارد کردن فلز مذاب به داخل حفره قالب و با فشار بالا انجام میشود. دستگاه ریخته گری یک قالب فولادی با استحکام بالا است که از مجراهای متعددی تشکیل شده است. این مجراها برای ذوبریزی چند قطعه به طور همزمان استفاده میشوند. یک عامل آزادکننده برای چرب کردن و بیرون آوردن قطعه اعمال میشود. سپس سیلندر با فلز ذوب شده پر میشود تا اینکه با پیستون به درون حفرههای قالب وارد شود. پیستون فشار را تا آنجا که ذوب قالب را تماما پر کند ادامه میدهد. وقتی فلز به اندازه کافی خنک میشود، دستگاه ریخته گری درختچه را از قالب جدا می کند. و زوایا و تیزی هر قطعه را به صورت مجزا تمیز میکند. سپس هر قطعه به صورت اختصاصی ماشینکاری میشود.

چندین مزیت برای ریخته گری دایکست وجود دارد. ریخته گری تحت فشار برای تولید قطعات در دسته های بزرگ و با تیراژ بالا بسیار مناسب است. چرا که در آن تکرارپذیری به صورت مداوم دارید. همچنین در ریخته گری دایکست با محدودیتهای ابعادی کمتری در ریخته گری مواجه خواهید شد. در این روش بر خلاف ریخته گری دقیق دیگر لازم نیست نگران نگهداشتن و وارد کردن قطعات بزرگ به داخل دوغاب به صورت متوالی باشید.

تفاوتهای بین ریخته گری دقیق و ریخته گری تحت فشار

پیچیدگی در طراحی: در ریخته گری دقیق انعطافپذیری بیشتری را در طراحی شاهد هستیم، چراکه میتوانیم اشکال پیچیده را در قطعه ایجاد کنیم. بعد از ریخته گری دقیق، ما میتوانیم به ابعاد دقیق، هندسههای پیچیده و دیواره نازک در قطعات دست یابیم. با این حال، ریخته گری دایکست نیز ابعادی دقیق را ارائه میدهد اما نه به پیچیدگی ریخته گری دقیق.

انتخاب مواد: فرآیند ریختهگری دقیق چه برای آلیاژ آهنی و چه غیر آهنی امکان پذیر است. که طیف گستردهای از مواد را شامل میشود. در مقایسه، ریخته گری قطعات به روش دایکست بیشتر برای موادی مانند آلیاژهای آلومینیوم، روی و منیزیم استفاده میشود. چراکه این نوع ریخته گری تحت فشار نیازمند آن است تا تمامی قطعات تزریق و دای از جنسی باشند که دمای ذوب بالاتری نسبت به خود آلیاژ داشته باشند و به همین دلیل استفاده از آلیاژهایی چون فولادی و استیل در ریخته گری دایکست کمتر مورد استفاده است.

اندازه قطعه: در ریختهگری دقیق میتوان قطعاتی تا وزن 60 کیلوگرم تولید کرد. این روش بسیار وابسته به سایز قطعات است چراکه مدل مومی باید به خوبی به راهگاه بچسبد و در ورود مداوم آن به دوغاب سرامیکی جدا نشود. ریخته گری دایکست محدودیت اندازه کمتری نسبت به ریختهگری دقیق دارد و میتواند قطعات بزرگتری را تولید کند. اما هرچقدر قطعات بزرگتر شوند هزینه تمام شده محصول و قالب فلزی بیشتر خواهد شد.

هزینه: ریخته گری دقیق یک فرآیند کاری وابسته به نیروی انسانی برای تولید قطعاتی با ابعاد پیچیده و صافی سطح بهتر است. بنابراین به نظر میرسد که روش ریختهگری دقیق هزینه بالایی دارد. همچنین موثرترین تکنیک برای کاهش یا جلوگیری از ماشین کاری ثانویه است. که این امر موجب صرفه جویی هم در هزینه و هم در زمان میشود. هزینه روش تحت فشار در بیشتر مواقع به دلیل هزینه های گزاف قالب فلزی و گاهی عملیات ماشین کاری قطعات نهایی بالاتر است. بنابراین ریخته گری دایکست برای تولید انبوه صرفه ی اقتصادی بیشتری دارد.

صافی سطح: در تمام روشهای ریخته گری، صافی سطح قطعات ریخته گری دقیق همیشه بی نظیرترین است. طوری که میتواند به تلورانس IT5-6 با میزان ۱۲۵ میکرومتر برسد. در حالی که در ریخته گری تحت فشار با اینکه صافی سطح نسبتا خوبی بدست میآید، ماشین کاری بیشتری برای تولید محصول نهایی مورد نظر نیاز است. اگرچه میتوان صافی سطح قطعات تولیدی به روش ریخته گری دقیق و ریخته گری دایکست را با ماشین کاری ثانویه و دیگر عملیات های سطحی بهبود بخشید.

اینکه کدام فرآیند را برای محصول خود انتخاب میکنید، بستگی به نیازهای شما دارد. چراکه هر فرآیند مزایای خاص خودش را به همراه دارد. زمانی که محصول کوچک با ابعاد و شکلی پیچیده دارید، ریختهگری دقیق به عنوان بهترین گزینه در نظر گرفته میشود. و به طور معمول برای قطعاتی که جنس آنها فولاد یا آهن است، از این روش استفاده میکنند. و اگر به دنبال یک روش ریخته گری تیراژ بالا هستید و جنس مورد نظرتان آلومینیوم یا روی است، ریخته گری تحت فشار گزینه مناسبتری برای شما است.

دیدگاه خود را ارسال کنید...