هنگامی که در یک بازار، تکنولوژی جدیدی به میدان میآید، فرصت های جدیدی نیز برای مشتریان آن بازار فراهم می شود که به آنها توانایی های جدیدی اعطا میکند. استفاده از پرینتر سه بعدی در ریخته گری دقیق نیز برای مشتریان مزایای زیادی داشته است. اکنون مشتریان میتوانند در ساخت مدل های اولیه ی خود پول و سرمایه فراوانی را ذخیره کرده و همچنین فرایند ساخت یک نمونه اولیه را سرعت بخشند. در متن زیر با این روش نمونه سازی سریع بیشتر آشنا می شویم:

- انواع مختلف پرینتر سه بعدی که در ریختهگری دقیق استفاده میشود.

- مزایا و معایبی که هر یک از روش های گفته شده به همراه دارد.

- چطور میتوان از این روش برای صرفه جویی در وفت و هزینه در ریخته گری دقیق بهره برد.

انواع پرینتر سه بعدی که در ریخته گری دقیق استفاده می شود:

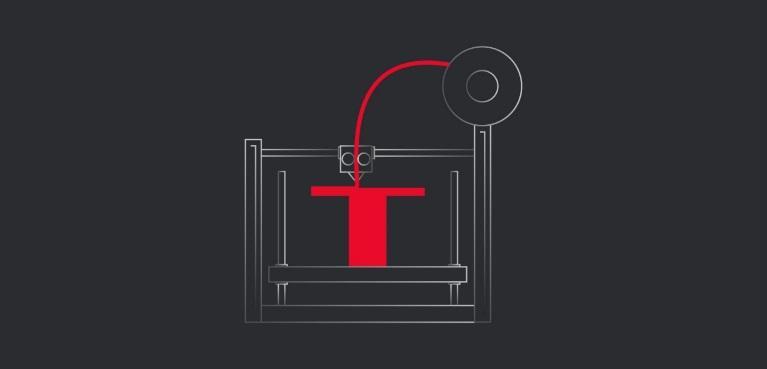

- (FUSED DEPOSITION MODELLING (FDM

در این روش با استفاده از فرآیند اکستروژن یک نقطه کوچک از پلاستیک ذوب شده بر روی یک سطح صاف قرار داده میشود. هنگامی که نوک متحرک پرینتر جابه جا میشود، رد کوچکی از پلاستیک بر جای میماند که به سرعت سخت میشود.

این نقطه ها بسیار نزدیک به یکدیگر برجا گذاشته شده تا هنگامی که در معرض هوا قرار گرفتند، به یکدیگر پیوند خورده و یک لایه ی از پلاستیک برجا گذاشته شود. این فرایند به طور مداوم بر روی هر یک از لایه های قبلی تکرار میشود تا سرانجام به یک قطعه پلاستیکی کامل دست یابیم.

مزایای نمونه سازی سریع با پرینتر FDM:

- محصولات تولید شده با این روش از لحاظ ابعادی بسیار دقیق هستند.

- روشی عالی است برای تولید مدل های مفهومی (کانسپت مدل) تا به عنوان نمونه ارائه شوند.

معایب پرینتر FDM:

- استفاده از پلاستیک هایی که غالبا چگالی کمی دارند مثل ABS و PLA.

- FDM روش مناسبی برای نمونه سازی سریع بخش هایی که نیاز به استحکام کافی برای آزمایشات گوناگون را داشته باشند، نمی باشد و چسبندگی بین مواد مختلف در این روش بسیار ضعیف است.

- قسمتهای تولید شده نیاز به تعداد زیادی ساپورت دارند که باید هنگام اتمام تولید قسمت های مورد نظر جدا شوند. این پروسه میتواند موجب اشکالاتی در ابعاد طراحی شود و از نظر ظاهری نیز به محصول آسیب برساند.

- استرئولیتوگرافی (STEREOLITHOGRAPHY (SLA

لیتوگرافی سه بعدی (استرئولیتوگرافی) یکی از روشهای پرینت سه بعدی در ریخته گری دقیق است که با استفاده از اشعهی فرابنفش پلیمر مایع را پخت (cure) میکند. این روش همانند FDM به صورت لایه به لایه انجام میشود اما هیچ نیازی به تماس با هوا در هنگام خشک شدن ندارد. در عوض لایهها در پی واکنش های شیمیایی در هنگام فرایند پخت به یکدیگر پیوند میخورند و دیگر خبری از ذوب شدن و در پی آن بهم پیوستن لایهها نیست.

مزایای پرینتر SLA:

- بخش های تولید شده با این روش در آزمایش ها و تست های مکانیکی به خوبی عمل می کنند.

- در مقایسه با سایر روش های نمونه سازی سریع، قطعات مورد نظر ارزان تر تولید می شوند.

- قسمت های تولید شده بسیار قویتر از محصولاتی هستند که توسط روش FMD تولید می شوند و از نظر ابعادی نیز بسیار دقیق تر ساخته می شوند. به همین سبب SLA به طور استثنایی در ساخت نمونه های اولیه کاربردی است.

معایب پرینتر SLA:

- این روش به رزین های پلیمری گران قیمتی نیاز دارد.

- مدت زمان بسیار بیشتری نسب به FMD نیاز دارد تا یک پروژه را تکمیل کند و همانند روش FMD از ساپورت هایی استفاده میکند که در آخر باید از قسمت های اصلی جدا شوند.

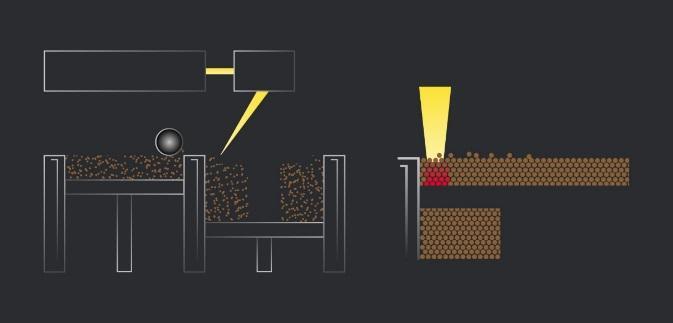

- (SELECTIVE LASER SINTERING (SLS

در این روش پرینت سه بعدی، همانند SLA اجزای بسیار محکم تری نسبت به مدلسازی FDM تشکیل می شود.

مزایای پرینتر SLS:

- قطعات تولید شده به روش SLS بسیار سخت تر از قطعاتی هستند که به روش FDM ساخته می شوند.

- از آنجایی که مدل در حال ساخت در تمام مدت توسط پودر محاط شده است، نیازی به ساخت و استفاده از بخش های کمکی و ساپورت نیست. به همین دلیل این روش نمونه سازی سریع، روشی بسیار مناسب برای ساخت نمونه های اولیه ی ریخته گری دقیق میباشد که در آنها هندسه و شکل نمونه اولیه پیچیده است.

- SLS میتواند در ساخت محدوده وسیعی از مواد از جمله شیشه و فلز استفاده شود. در نتیجه این روش، روش محبوب و برگزیده در ساخت نمونه های اولیهی صنایع هوافضا میباشد.

معایب استفاده از پرینتر SLA برای نمونه سازی سریع:

- باید پس از تولید، قطعات را تحت چندین فرآیند پیچیده قرار داد تا تخلخل ایجاد شده در سطحشان از بین برود.

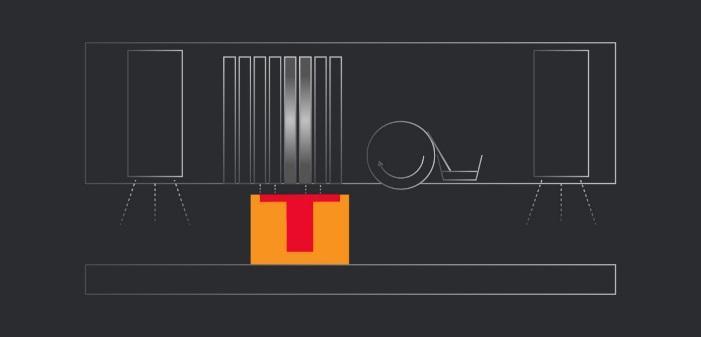

- فناوری پلی جت (Polyjet)

یک روش ترکیبی است که نوک مخصوص پرینتر روش FDM را با پیوندهای مستحکم روش SLA ترکیب میکند. در این فرایند پودر فتوپلیمر بر روی یک سطح صاف به صورت لایه های به شدت نازک اسپری میشوند و با استفاده از یک لامپ متحرک اشعهی ماورای بنفش، فرایند پخت را طی میکنند.

مزایای نمونه سازی سریع با فناوری Polyjet:

- با استفاده از این روش، قطعات تولید شده نیازی به هیچ فرایند پس از تولیدی ندارند. البته به جز بخش کوچکی از مواد کمکی ژل مانند که باید جدا شوند.

- قطعات تولید شده با این تکنیک به سرعت می توانند در کاربردهای گوناگون از ایمپلنت های پزشکی گرفته تا working components در پروژه های کوچک استفاده شوند.

- بیشترین انعطاف پذیری را در میان روش های پرینت سه بعدی در ریخته گری دارد.

معایب فناوری Polyjet:

- این فناوری هنوز بسیار گران قیمت است.

- در حال حاضر فقط میتوان از مواد پولیمریک در این روش استفاده کرد.

نمونه سازی سریع چه سودی برای شما به همراه دارد؟

هنگامی که یک قطعه جدید طراحی میشود، طرحهای دو بعدی و مدل های سه بعدی کنار یکدیگر قرار می گیرند تا یک مدل مفهومی برای قالب تزریق ساخته شود. این مدل ها متعاقبا به طور معمول توسط قالب های بزرگی از جنس آلومینیوم و برنج ساخته میشوند که این پروسه اولین فرآیند ریخته گری دقیق محسوب میشود.

مزایا بهره گیری از پرینتر سه بعدی در ریخته گری:

- برای کاهش زمان شروع تولید میتوان از پرینتر سه بعدی برای ساخت نمونه ها استفاده کرد و زمان ساخت را به چندین روز کاهش داد، سپس آنها را بلافاصله در مونتاژ قرار داد تا توسط قالب سرامیکی پوشانده شود.

- این نمونه ها را میشود با همان کیفیت و خواص موم هایی که به صورت سنتی تولید میشوند ساخت، اینگونه بدون صرف هزینه گزاف برای تولید قالب فلزی، نمونه های اولیه با کیفیتی تولید خواهند شد .

- قطعات تولید شده توسط این روش میتوانند مشخصه های گوناگونی در طراحی داشته باشند که آنها را از نمونه مومی متمایز کند؛ بدین ترتیب ایده های متفاوتی را میتوان همزمان مدل سازی کرد.

معایب استفاده از پرینتر سه بعدی در ریخته گری:

- فرایندی است پرخرج که تکمیل آن تقریبا دو هفته زمان میبرد و بدین ترتیب استفاده از این روش در بخش های اولیه ی طراحی یک محصول جدید، ممکن است به صرفه نباشد. در نتیجه محصولات جدید را به صورت سنتی و با استفاده از نمونه های اولیه ساخته شده توسط روش های دیگر تست میکنند.

- از آن جایی که آزمایشات بیشتری به هنگام تولید نمونه های اولیه جدید از طریق ریخته گری دقیق نیاز است، این روش باعث افزایش تعداد مراحل تولید نمونه اولیه برای چندین ماه میشود.

نهایتا استفاده از پرینتر سه بعدی به ما این امکان را میدهد تا:

- می توان با در نظر گرفتن رفتار نمونه در حالت مذاب، مدل های سه بعدی طراحی کنید تا بدین ترتیب بخش های زائدی که موقع ریختن مذاب شکل می گیرد، به حداقل برسند.

- نمونه سازی سریع با روش پلی جت (Polyjet) در طی یک هفته قابل دستیابی است. این در صورتی است که تولید مدل های مومی به روش سنتی حدودا چهار هفته طول میکشد.

- با طراحان محصول از همان مراحل اولیه همکاری داشته باشید و در نتیجه: محصول تولید شده به تغییرات و اصلاحات کمتری نیاز خواهد داشت.

صنعت گستر با بهره گیری از آخرین تکنولوژی پرینتر سه بعدی اینجاست تا قطعات پیچیده و کم تیراژ شما عزیزان را در کمترین زمان ممکن نمونه سازی سریع کرده و تولید کند؛ با ما تماس بگیرید. برای کسب اطلاعات کافی درباره نمونه سازی صنعت گستر و مراحلی که طی می کنیم، می توانید به صفحه نمونه سازی سریع ما سر بزنید.

دیدگاه خود را ارسال کنید...