ریخته گری دقیق چیست؟

ریخته گری دقیق یکی از فرآیندهای تولید قطعات فلزی است که تاریخچهی آن به بیش از هزارسال پیش باز میگردد. در ریخته گری دقیق، فلز مذاب به درون قالب با پوسته سرامیکی ریخته میشود. قالب با استفاده از یک مدل مومی متناظر با ابعاد قطعه مورد نظر شکل پیدا میکند. این قالب مومی در دوغاب سرامیکی (اسلاری) فرو میرود تا لایه های پوشش دهنده تشکیل شوند. ریختهگری دقیق همچنین ریختهگری موم فداشونده نیز نامیده میشود؛ چون پس از تشکیل قالب مومی، در فر حرارت داده میشود تا موم آن تحت دمای بالا ذوب شود.

تولید قطعات به روش ریخته گری دقیق شامل فرآیندهای تکرار شونده ایست که زمان تولید و هزینه های مربوطه را نسبت به دیگر فرایند های ریخته گری افزایش میدهد.

با این حال، چون فرآیند ریخته گری با فورج (آهنگری) تفاوت دارد، حتی اگر قطعه پیچیده باشد، میتوان با روش ریخته گری دقیق آن را تولید کرد.

آلیاژهای مورد استفاده در ریخته گری دقیق

در ریخته گری دقیق میتوان بیشتر آلیاژهای فلزی چون موارد زیر را به راحتی ریخته گری کرد:

- فولاد کربنی (کربن استیل)

- فولاد آلیاژی (فولاد کم آلیاژ و پرآلیاژ)

- استنلس استیل سری 300

- استنلس استیل سری 400

- آلیاژهای پایه آلومینیوم

- آلیاژهای پایه مس (برنج و برنز)

- آلیاژهای پایه نیکل

- آلیاژهای پایه کبالت

- فولا ابزار

- آلیاژهای داپلکس، سوپر آلیاژها و استیل PH

- آلیاژهایی با ضریب انبساط حرارتی بالا

مزیت فرآیند ریخته گری دقیق این است که میتوان به کمک آن فرآیند ریخته گری فلزاتی با دمای ذوب بالا را، که نمی توان آنها را در گچ یا فلز قالبگیری کرد، انجام داد.

عموم قطعاتی که معمولا با ریختهگری دقیق ساخته میشوند شامل اجسامی هستند که دارای هندسه پیچیده میباشند.

دمای کاری بالا نیز در این فرآیند متداول هستند، که برای صنایع خودرو، هواپیما و نظامی به کار برده میشوند.

در طول فرآیند ریخته گری دقیق، علاوه بر برخی تجهیزات اصلی، ما هنوز باید از یک قالب فلزی، موم، دوغاب سرامیکی، کوره و فلز مذاب استفاده کنیم.

“آشنایی بیشتر با آلیاژها”

با انتخاب هر بخش می توانید از مشخصات و کاربردهای هر آلیاژ به طور خاص مطلع شوید و همچنین جدول آلیاژی قابل تولید متریال مورد نظر را مشاهده کنید.

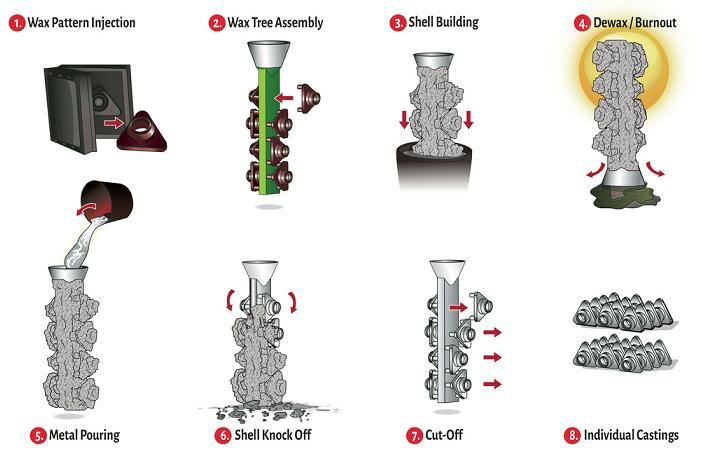

در زیر مراحل اصلی ریخته گری دقیق آمدهاست …

فرآیند ریخته گری دقیق

الگو سازی

موم به داخل قالب فلزی تزریق میشود تا یک الگو شکل بگیرد. الگوی مومی درواقع یک قطعه ریخته گری دقیق است. بنابراین تعداد الگوهای مومی برابر تعداد محصولات نهایی خواهد بود. برای درست کردن ساختار های داخلی ممکن است از ماهیچه ها استفاده کنیم. پس از آن، الگو های مومی به راهگاه متصل میشوند، که یک مونتاژ درختچه ماننده را تشکیل میدهند. فلز مذاب نیز از راهگاه وارد حفره های قالب میشود و در آن جریان مییابد.

ساخت قالب سرامیکی

این درختچه مونتاژ در دوغاب سرامیکی فرو میرود و یک لایه پوششی در بیرون آن ایجاد میشود. سپس میگذارند خشک شود تا پوسته سرامیکی تشکیل گردد. این فرآیند تا زمانی تکرار میشود که پوسته آنقدر ضخیم باشد که بتواند ذوبریزی را تحمل کند. سپس پوسته به درون یک کوره گذاشته میشود و با ذوب شدن موم یک پوسته سرامیکی توخالی که به عنوان قالبی یکپارچه عمل میکند، به جای میگذارد. برای همین است که به ریخته گری دقیق، ریخته گری “لاست وکس (Lost Wax)” یا موم فداشونده نیز میگویند.

ذوبریزی

به طور کلی به سه مرحله گفته میشود. در ابتدا شمش فلز را به حالت مذاب در میآورند. سپس پیش گرم قالب سرامیکی در حرارت بالا و در کوره انجام میشود؛ و در نهایت ریختن فلز مذاب به داخل حفره ی قالب از طریق راهگاه انجام میشود. ذوبریزی فرآیندی است که به صورت خود به خود و تحت نیروی جاذبه انجام میپذیرد. مرحله بعدی نیز سرد شدن در دمای اتاق تا انجماد و دست یابی به شکل نهایی است. اگرچه قطعات ضخیم به زمان خنک سازی بیشتری نیاز دارند.

خارج کردن سرامیک باقیمانده

جدا کردن قطعات از راهگاه برای حذف فلز اضافی و استفاده از شات بلاست برای بدست آوردن سطحی صاف و صیقلی را شامل میشود.

عملیات حرارتی نیز گاهی برای بهبود خواص مکانیکی محصولات مورد استفاده قرار میگیرد.

برای آشنایی بیشتر با این روش و اینکه واقعا در ریخته گری دقیق چه می گذرد، می توانید انیمیشن زیر را ببینید که به سادگی هرچه تمام تر روش و فرآیند ریخته گری دقیق را نشان میدهد:

تبدیل قطعات تولید شده به روش جوشکاری به ریخته گری دقیق

ریخته گری دقیق، روشی است که از طریق آن می توانید عملکرد محصول خود را با هزینه کمتری بدون تغییر در طرح اصلی آن بهبود بخشید. یک روش موثر برای دستیابی به این هدف از طریق تبدیل قطعه تولید شده به روش جوشکاری به ریخته گری دقیق است.

با توجه به مزایای استفاده از ریخته گری دقیق، شرکت های تولید کننده بیشتر قطعات فلزی را از طریق همین فرآیند تولید می کنند تا اینکه وقت خود را با جوش دادن قطعات جداگانه بگذرانند و به قطعه نهایی برسند.

هر قطعه در ریخته گری دقیق یک واحد بهم پیوسته است که نیاز به جوشکاری ندارد. با قالب های مناسب، شاهد طراحی های بسیار صاف تری در ریخته گری دقیق هستیم و دیگر خطر جدا شدن قطعات از یکدیگر وجود ندارد. همجنین قطعات تولید شده به این روش دارای تکرارپذیری فوق العاده ای هستند و هرچه شما تیراژ بالاتری داشته باشید این روش کارامد تر خواهد بود.

هر قطعه در ریخته گری دقیق یک واحد بهم پیوسته است که نیاز به جوشکاری ندارد. با قالب های مناسب، شاهد طراحی های بسیار صاف تری در ریخته گری دقیق هستیم و دیگر خطر جدا شدن قطعات از یکدیگر وجود ندارد. همجنین قطعات تولید شده به این روش دارای تکرارپذیری فوق العاده ای هستند و هرچه شما تیراژ بالاتری داشته باشید این روش کارامد تر خواهد بود.

نه تنها با استفاده از فرآیند ریخته گری دقیق به جای جوشکاری در وقت صرفه جویی می کنید، بلکه این گزینه به شرکت شما کمک می کند تا درآمد خود را پس انداز کند و سود خود را بهبود بخشید. تولید به روش ریخته گری هزینه کمتری دارد.

مزایای ریخته گری دقیق

روش های مختلفی برای ساخت قطعات فلزی وجود دارد، فناوری ریخته گری دقیق یکی از اصلی ترین فرآیندها برای این قطعات فلزی است. با توسعه ریخته گری دقیق، این فرآیند به دلیل مزایای آن مانند هزینه کم، آزادی در ط راحی، محدودیت نداشتن در کمیت و غیره بسیار محبوب است. بنابراین در انتخاب تکنولوژی برای تولید یک محصول، ریخته گری دقیق همیشه اولین انتخاب است. در اینجا برخی از مهمترین مزایای ریخته گری دقیق را بررسی میکنیم.

آزادی در طراحی

از مزایای ریخته گری دقیق میتوان به آزادی در طرح و ساخت اشکال پیچیده اشاره کرد. در مقایسه با سایر روش ها، این روش میتواند محصولاتی تولید کند که طراحی اصلی آنها فورج باشد. مهم تر اینکه برای تولید قطعات دشوار، حتی برای قطعاتی که شکل داخلی بسیار پیچیده ای دارند، ریخته گری دقیق بسیار ایده آل است. هیچ محدودیت طراحی در آن وجود ندارد زیرا قالب فلزی و مومی که به شکل قطعه نهایی است با توجه به ابعاد محصولات ساخته میشوند و با ریختن فلز مایع به داخل قالب محصول شکل میگیرد. پس از خنک شدن، به حالت جامد تغییر شکل میدهد. در صورتی که در هنگام فورج، محصول با استفاده از شفت گردی که در دمای بالا قرار دارد در بین دو قالب فلزی پرس میشود و به شکل دلخواه در می آید.

از مزایای ریخته گری دقیق میتوان به آزادی در طرح و ساخت اشکال پیچیده اشاره کرد. در مقایسه با سایر روش ها، این روش میتواند محصولاتی تولید کند که طراحی اصلی آنها فورج باشد. مهم تر اینکه برای تولید قطعات دشوار، حتی برای قطعاتی که شکل داخلی بسیار پیچیده ای دارند، ریخته گری دقیق بسیار ایده آل است. هیچ محدودیت طراحی در آن وجود ندارد زیرا قالب فلزی و مومی که به شکل قطعه نهایی است با توجه به ابعاد محصولات ساخته میشوند و با ریختن فلز مایع به داخل قالب محصول شکل میگیرد. پس از خنک شدن، به حالت جامد تغییر شکل میدهد. در صورتی که در هنگام فورج، محصول با استفاده از شفت گردی که در دمای بالا قرار دارد در بین دو قالب فلزی پرس میشود و به شکل دلخواه در می آید.

با مقایسه این نوع ریخته گری با روش های دیگر میتوان به خوبی فهمید که چرا هیچ محدودیتی در طراحی وجود ندارد.

هزینه رقابتی ساخت

هزینه ساخت ریخته گری دقیق، شامل هزینه ی تمام شده ی هر قطعه و قالب فلزی میباشد. اگرچه هزینه قالب فلزی ریخته گری دقیق نسبت به روش فورج، رقابتی تر است. چراکه به علت استهلاک بالا در فورج قالب ها باید به سرعت تعمیر و نگهداری شوند. بنابراین هزینه قالب در روشهای دیگر بسیار بالا است. کیفیت بالای قالب فلزی هزینه بیشتری نیز در ریخته گری دقیق به همراه دارد که در زمانی نه چندان طولانی جبران خواهد شد.

صافی سطح عالی

میزان تلورانس ریخته گری دقیق از سایر فرآیندهای ریخته گری، دقیق تر است. این میزان تلورانس بالا کمک میکند تا ماشین کاری مورد نیاز کمتر شود و یا اصلا حذف گردد. این روش صافی سطح بی نظیری به ما ارائه میدهد. حتی گاهی هیچگونه عملیات صافی سطحی لازم نیست. با این حال ریخته گری ماسه ای و فورج چنین مزیتی ندارند.

کاهش عملیات ثانویه

در ریخته گری دقیق، به خصوص برای ریخته گری با استنلس استیل، میتوان از سطح تلورانس مناسب CT5-CT6 بهره مند شد که از ماشینکاری اضافه جلوگیری میکند. حتی اگر تلورانس بسته تری لازم باشد، در هنگام ریخته گری تنها کمی ماشین کاری لازم است که بعد از آن حتی کمتر از قبل به ماشین کاری نیاز خواهیم داشت. بنابراین عملیات ثانویه به شکل چشمگیری کاهش میابد و از این موضوع میتوان به عنوان یکی دیگر از مزایای ریخته گری دقیق یاد کرد.

عیوب کمتر در ریخته گری

ریخته گری دقیق با استفاده از فرآیندهای تمیزتر نسبت به ریخته گری ماسه ای میتواند محصولاتی با کیفیت خوب و نقص کمتر تولید کند. از آنجا که فرایند ریخته گری دقیق میتواند کنترل فرآیند قابل اطمینانی ارائه دهد، درصد ضایعات نیز بسیار کمتر از ریخته گری ماسه ای است. البته این بدان معنا نیست که هیچ عیبی وجود نخواهد داشت. به همین دلیل در کارخانه های ریخته گری دقیق بعد از تولید، قطعه کاملا بررسی میشود تا اطمینان حاصل گردد که مصرف کننده قطعه ای بدون عیب دریافت میکند.

تیراژ پایین

فرآیند ریخته گری دقیق می تواند برای تولید قطعات در بازه های کوچک و همچنین در دسته هایی با مقادیر زیاد مورد استفاده قرار گیرد. برخلاف فرآیند فورج، به دلیل هزینه بالای قالب فلزی و نیروی کار، تقاضا برای شروع تولید باید بسیار بالا باشد. بنابراین حتی مقادیری فقط با 100 قطعه نیز برای تولید امکان پذیر است. چنانچه هزینه تولید تقریباً با تولید تیراژ بالا یکسان میباشد.

مزایای ریخته گری دقیق نسبت به ریخته گری ماسهای چیست؟

همانطور که از نام این فرآیند مشخص است، ریخته گری ماسه ای از ماده پایه سیلیکا، مانند ماسه، برای ایجاد یک سطح قالبگیری استفاده میکند. گاهی تولیدکنندگان رس اضافه میکنند تا ذرات ماسه بیشتر به یکدیگر نزدیک شوند.

یک قالب ساخته شده از ماسه تا حدودی انعطافپذیر است و به علت اینکه مواد مذاب سریعتر سرد و سخت میشود ترک خوردگی، گسستگی و یا دیگر انواع عیوب کمتر در آن دیده میشود.

با این حال، دقت عملکرد ریخته گری ماسه ای کمتر از ریخته گری دقیق است، قطعات تولید شده به روش ریخته گری دقیق صافی سطح بالاتری دارند و به ماشینکاری کمتری نیاز پیدا میکنند.

با ریختهگری دقیق، ما میتوانیم از بسیاری از عیوبی که در ریخته گری ماسه ای وجود دارد، جلوگیری کنیم.

البته، هزینه تولید متفاوت است و ریخته گری دقیق ممکن است هزینه بیشتری داشته باشد.

اما در دراز مدت، این روش مقرون به صرفهتر از سایر روش های ریخته گری است و عملکرد بهتری نیز دارد.

کاربردهای ریختهگری دقیق

ریخته گری قادر است با بهرهگیری از قالبهای ریخته گری دقیق با دقت بالا، برای مشتریان خود در کاربردهای مختلف از تجهیزات نظامی و هوافضا گرفته تا پزشکی و دندان پزشکی و تقریبا هر صنعتی دیگر، خدماتی با کیفیت بالا تامین کرده است.

ما از تجربه و روش های تضمین شدهی خود برای دستیابی به قطعاتی مشابه یا نزدیک به طرح اصلی و با تلورانس بالا بهره میبریم.

ما قطعات ریختهگری دقیق سفارشی شما را که دقیقا با طراحی اصلی مطابقت دارند، با توجه به میزان تقاضا و مادهی مورد نظرتان، تحویل خواهیم داد.

در زیر کاربردهای اصلی محصولات ریختهگری دقیق آورده شدهاست:

روشهای ریختهگری دقیق

ریختهگری دقیق در صنعت ریخته گری مفهومی کلی است. دو نوع مختلف ریخته گری دقیق وجود دارد: ریختهگری دقیق واترگلس و ریختهگری دقیق سیلیکا سول (سیلیکای کلوئیدی).

ریخته گری دقیق واترگلس

ریخته گری واترگلس برای اولین بار در اتحاد جماهیر شوروی سابق انجام شد و سپس در چین معرفی شد. ریخته گری واترگلس رایجترین روش ریخته گری است در چین است، البته به ندرت در کشورهای دیگر دیده میشود. با این روش ریخته گری، هزینه تولید بسیار کمتر از فرآیند سیلیکا سل است. ما میتوانیم به صافی سطح Ra12.5 و اندازه تلورانس CT7-8 دست یابیم. ریخته گری واترگلس اغلب برای ریخته گری فولاد مورد استفاده قرار میگیرد.

ریخته گری دقیق سیلیکا سل

در این روش که به طور عمده برای ریخته گری استنلس استیل (فولاد ضدزنگ) مورد استفاده قرار میگیرد. صافی سطح بسیار بهتر از ریخته گری واترگلس خواهد بود، اما هزینه آن بسیار بالاتر است.

در چین، تنها حدود 25% کارخانجات از روش ریخته گری دقیق سیلیکا سل استفاده میکنند.

اصلاً چرا ریخته گری دقیق؟

عملیات ثانویه کمتر

برای قطعاتی که به طور معمول نیازمند جوشکاری یا عملیات های ثانویه هستند، این ویژگی مقدار زیادی از نیروی کار لازم و مواد مورد نیاز را صرفه جویی میکند.

اشکال پیچیده

نیاز بسیار کم قطعات نهایی به ماشین کاری می توان به راحتی قطعاتی با حفره های خالی و یا با دیواره ای نازک به دست آورد.

انعطاف در اندازه و ابعاد

تا ۷۸ اینچ (۲۰۰ سانتیمتر)

آزادی در انتخاب آلیاژها

قطعاتی از جنس فولاد، سوپرآلیاژهای پایه نیکل، کبالت و آلومینیوم

ملاحظات لازم هنگام استفاده از ریخته گری دقیق

هزینه قالب فلزی

بخش مهمی از محاسبات در هنگام انتخاب قالب فلزی مناسب برای ریخته گری دقیق است. برای سفارشات با تعداد اندک، ریخته گری دقیق ممکن است نسبت به سایر روشهای ریخته گری یا فرآیندهای شکلدهی، گرانتر تمام شود. برای آن دسته از کاربردها، روش SLA یا الگو های چاپی ممکن است یک جایگزین بسیار مقرون به صرفه باشد؛ حتی فقط برای تولید یک قطعه.

استهلاک قالب فلزی

این مورد یکی از عوامل کلیدی برای تعیین میزان هزینه هاست که آیا ریخته گری دقیق مناسبترین روش هست یا خیر. قالب فلزی ریخته گری دقیق شامل یک دستگاه با ظرافت و قالب مونتاژ تزریق آلومینیوم میشود؛ که معمولا برای رسیدن به هندسه پیچیدهای که اغلب قطعات ریختهگری دقیق دارند، از چند قسمت متصل به هم تشکیل شدهاست. این هزینهها ناچیز نیستند، اما اغلب به آسانی در تحلیل هزینه کل که در آن هزینه ماشین کاری و عملیات ثانویه کنار میروند، جبران میشود.

محدودیت ابعاد

در حالی که امکان ساخت قطعات ریخته گری در اندازههای مختلف وجود دارد، و این قابلیت همچنان در صنعت گسترش مییابد. حد بالایی برای این دامنه وجود دارد که کمتر از دیگر تکنولوژی های ریخته گری مانند ریخته گری ماسه ای است.

ساختارهای بسیار کوچک

ریخته گری دقیق انتخابی عالی برای ضخامت هایی با جداره نازک است، اما قسمتهای داخلی بسیار کوچکی که از ماهیچه استفاده میکنند، میتوانند فرآیند را با چالش هایی همراه سازند.

حفره ها معمولا نمیتوانند کوچکتر از ۱.۶ میلیمتر یا عمیقتر از ۱.۵ میلیمتر باشند.

زمانبندی

فرآیند ریخته گری دقیق فرآیندی چند مرحلهای است، لذا وقت بیشتری نسبت به دیگر روش های ریخته گری میگیرد. اما کل زمان فرآیند برای دست یابی به قطعه نهایی میتواند به دلیل کاهش نیاز به ماشین کاری اضافی، کوتاهتر شود.

چه چیزی بر دقت ابعاد محصولات ریخته گری دقیق تاثیرگذار است؟

به طور کلی، دقت ابعادی محصولات ریخته گری دقیق تحتتاثیر ساختار قطعه، مواد ریخته گری، قالبگیری، پوسته سازی، پخت، نوع مذاب ریزی و همچنین فاکتور های دیگر است.

هر عملیات غیر منطقی میتواند نرخ آب رفتن (Shrink) قالب های ریخته گری دقیق را تغییر دهد، که ممکن است منجر به تغییر دقت ابعاد آنها شود.

در زیر عوامل اصلی که دقت ابعادی محصولات ریخته گری دقیق را تحتتاثیر قرار میدهند آورده شدهاست:

ساختار ریخته گری دقیق

- حالت اول) اگر ضخامت جداره قطعه ریخته گری زیاد باشد، باعث افزایش نرخ آب رفتگی ابعاد خواهد شد و اگر ضخامت دیواره نازک باشد، نتیجه خلاف آن خواهد بود.

- حالت دوم) اگر میزان فشار ذوبریزی زیاد باشد، میزان آب رفتگی کمتر خواهد بود.

مواد ریخته گری

- حالت اول) هرچه مقدار کربن در مواد ریختهگری دقیق کمتر باشد، میزان انقباض ابعاد هم کمتر خواهد بود.

- حالت دوم) نرخ انقباض ریخته گری مواد معمول و مورد استفاده: نرخ شیرینک از فرمول به دست میآید که LM ابعاد حفره، LJ ابعاد ریخته گری است. K نیز به K1 مدل مومی، K2 ساختار ریخته گری، K3 نوع آلیاژ ریختهگری و K4 دمای ذوبریزی بستگی دارد.

مدل مومی

- حالت اول) از نظر دمای تزریق موم، فشار تزریق و مدت زمان حفظ فشار، دمای تزریق موم یکی از مهمترین عواملی است که ابعاد محصولات ریخته گری را تحتتاثیر قرار میدهد. فاکتور مهم دوم فشار تزریق موم است و مدت زمان حفظ فشار در بین عواملی که دقت ابعادی را تحتتاثیر قرار میدهد در درجه سوم جای میگیرد.

- حالت دوم) نرخ شرینک (انقباض) خطی مواد مومی حدود ۰.۹ تا ۱.۱ درصد است.

- حالت سوم) وقتی مدلهای مومی انبار میشوند، انقباض افزایش مییابد، و مقدار شرینک حاصل در حدود ۱۰ درصد از میزان کل است. اما بعد از ۱۲ ساعت نگهداری در انبار، ابعاد به پایداری خواهند رسید.

- حالت چهارم) نرخ انقباض شعاعی مدل مومی فقط حدود ۳۰ تا ۴۰ درصد از تغییرات طولی را تشکیل میدهد. تاثیر دمای تزریق موم بر میزان شرینک آزاد بسیار بیشتر از تاثیر آن بر روی نرخ کاهش ابعاد بلوک است. (دمای بهینه ۵۹ – ۵7 درجه سانتیگراد، هرچه دما بالاتر، میزان شرینک بیشتر خواهد بود).

مواد ساخت پوسته

از جنس ماسه زیرکن (سیلیکات زیرکونیم)، پودر زیرکن و به همراه مواد اضافی است، که به دلیل ضریب انبساط کوچک آن، تنها 4.6 در هر سانتیگراد، میتوان تاثیرش را نادیده گرفت.

پخت پوسته

وقتی دمای پوسته 1150 درجه سانتیگراد است، ضریب انبساط آن تنها ۰.۰۵۳ درصد است. در نتیجه این ضریب انبساط پایین پوسته، می توان تاثیرش بر دقت ابعادی را نادیده گرفت.

درجهحرارت ذوبریزی

هر چه دمای مذاب جاریشده بالاتر باشد، نرخ آب رفتگی بیشتر خواهد بود. اگر دمای ریخته گری پایین باشد، میزان آب رفتگی کمتر خواهد بود، بنابراین دمای جاری باید در حالت بهینه باشد.

برای ارتباط با متخصصین صنعت گستر، واحد ثبت سفارش و طرح سوالات خود می توانید از طریف راه های ارتباطی زیر با ما تماس بگیرید.

واحد ارتباط با مشتریان (CRM):

خط 1: 09923221579

خط 2: 09123597637

2 دیدگاه

جلال شیدایی

نوشته شده در 07/01/1399 در 09:37سلام خسته نباشید بسیار عالی……

سفارش قطعات ریخته گری دقیق دارم و ساخت قالبهای آن.. باتشکر شیدایی

آریا اشرفی

نوشته شده در 23/01/1399 در 18:50سلام وقت شما بخیر

خیلی ممنون از لطف شما.

بله اطلاعات تماس ما در صفحه تماس با ما درج شده در صورت تمایل بسیار خوشحال میشیم با تماس بگیرید:

واحد ارتباط با مشتریان (CRM):

همراه: 09923221579

تلفن ثابت: 34733610-083 (داخلی 19)