ممکن است هنگام انتخاب نوع فرآیند برای تولید قطعات فلزی کمی سردرگم شوید. متخصصان صنعت گستر با این مسئله به خوبی آشنا هستند و همچنین فرآیندهای دیگر را نیز میشناسند. آنها میتوانند به شما کمک کنند تا تصمیم بگیرید که آیا پروژه تولیدی شما یک طرح خوب برای ریخته گری دقیق هست یا خیر. شما تنها باید مدل طراحی یا نمونه قدیمی را برایشان بفرستید، آنها کمک شما را یاری می کنند تا فرآیند مناسب را انتخاب کنید و بهترین قیمت را برگزینید.

اگر تصمیم گرفتید از ریخته گری دقیق برای تولید قطعات خود استفاده کنید، در اینجا لیستی از ویژگی های اصلی و ایدهآل این فرآیند را برای شما گرد آورده ایم:

وزن قطعه بین 220 گرم تا 54 کیلوگرم و ابعاد آن کمتر از 2.5 متر باشد

اگر چه قابلیت ساخت قطعات بیش از 90 کیلوگرم نیز در ریخته گری دقیق وجود دارد، اما مسئله ی مهمی که باید به آن توجه داشت ساخت قالب فلزی است. چراکه اگر قطعه خیلی بزرگ باشد، ساخت قالب های مناسب ریخته گری دقیق بسیار دشوار خواهد بود. همچنین، هزینه تولید و هزینه ماشین کاری آنها بسیار بیشتر از قطعات کوچک خواهد شد. با این حال بدان معنا نیست که ما نمیتوانیم قطعات بزرگ را با این نوع ریخته گری بسازیم. ریخته گری ماسه ای معمولا انتخاب بهتری در تولید این قطعات است. بنابراین واقعیت این است که ریخته گری دقیق برای قطعات کوچکتر ایدهآل است. با این روش دقت ابعادی محصولات بسیار خوب است، تجهیزات را می توان با هزینه مقرون به صرفه تولید کرد و به طور کلی ریخته گری با مشکلات کمتری پیش می رود.

تیراژ پایین یا بالا

ریخته گری دقیق یک فرآیند تولید تکرار شونده محسوب می شود. این موضوع هنگامی به کار می آید که ما نیاز به تولید مداوم یک قطعه داریم. مشتریان می توانند سفارشات خود را در دسته های کوچک و یا زیاد ثبت نمایند. با این حال، همانطور که همه ما میدانیم قطعه ریختگی دقیق از روی الگوی مومی ساخته می شود و خود این الگو از طریق تزریق موم به قالب های فلزی حاصل میگردد. بنابراین اگر فقط به تولید یک قطعه نیاز دارید، هزینه آن به علت طراحی و هزینه های شکلدهی، مقرون به صرفه نیست. البته برای مشتریان صنعت گستر غیر معمول نیست که تولید قطعات در تیراژ کم حتی گاهی اوقات کمتر از 200 قطعه سفارش دهند، اما از آنجایی که ما در این زمینه تخصص داریم و از سفارشات متنوع شرکت های کوچک و متوسط استقبال میکنیم، مشتریان ما به طور کلی این تولیدات محدود را به صورت مداوم سفارش میدهند.

تولید قطعه مورد نظر نیازمند دقت بالا بوده و در عین حال کاهش هزینه نیز مد نظر است

وقتی صحبت از دقت بالا میشود، فرآیندی بهتر از ریخته گری دقیق وجود ندارد. ماشین کاری به طور مستقیم باعث اتلاف حجم زیادی از مواد میشود و به هزینه بالایی نیاز دارد. فورج یا آهنگری ممکن است تقاضاهای شما را برآورده کند، اما اگر تعداد قطعات زیاد نباشد، هزینه های شکل دهی بیش از حد گران میشود. با این حال، ریخته گری دقیق که به عنوان ریخته گری با دقت بالا نیز شناخته میشود، از مزیت ساخت قطعاتی با اشکال پیچیده بهره میبرد. و حتی میتواند به شما کمک کند تا ابعاد دقیقی مانند CT۵ را بدست آورید. یکی دیگر از مهمترین مزیت های ریخته گری دقیق در میان فرآیند های دیگر، این است که میتواند مطابق با ترکیب مواد مورد نظر شما قطعات را تولید کند.

به علت تحمل فشار بیش از حدی که یکی از قابلیت های ریخته گری دقیق است، ما فقط به یک ماشین کاری ساده نیاز داریم، حتی اگر ماشین کاری غیرقابل اجتناب باشد، باز هم هزینه بسیار کمتر از سایر فرآیندها خواهد بود.

قطعات مورد نظر برای ساخت جزئیات داخلی پیچیده ای دارند

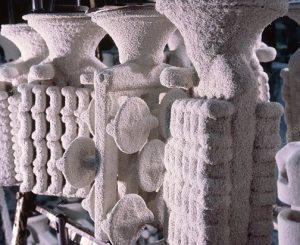

حتی زمانی که قطعات مورد نظر دارای ساختار داخلی پیچیده باشند، ریخته گری دقیق میتواند تقاضای شما را برآورده سازد. چراکه قالبی که برای ریختن فلز مذاب به کار میرود از جنس سرامیک بوده و پس از انجماد به آسانی شکسته و جدا میشود. جزئیات داخلی الگوی مومی به راحتی از طریق قالب های فلزی، موم حل شونده و یا ماهیچه سرامیکی حاصل می شوند. بنابراین، هیچ محدودیتی برای جزئیات داخلی یک قطعه در ریخته گری دقیق وجود ندارد. بنابراین لازم است که درک دقیقی از فرآیند ریخته گری دقیق داشته باشیم. در غیر این صورت، طراح یک قطعه یا خریدار ممکن است از ارائه جزئیات داخلی ایدهآل صرف نظر کند زیرا فکر میکنند که هیچ راه عملی برای رسیدن به الگوی پیچیده مورد نظر وجود ندارد.

حتی زمانی که قطعات مورد نظر دارای ساختار داخلی پیچیده باشند، ریخته گری دقیق میتواند تقاضای شما را برآورده سازد. چراکه قالبی که برای ریختن فلز مذاب به کار میرود از جنس سرامیک بوده و پس از انجماد به آسانی شکسته و جدا میشود. جزئیات داخلی الگوی مومی به راحتی از طریق قالب های فلزی، موم حل شونده و یا ماهیچه سرامیکی حاصل می شوند. بنابراین، هیچ محدودیتی برای جزئیات داخلی یک قطعه در ریخته گری دقیق وجود ندارد. بنابراین لازم است که درک دقیقی از فرآیند ریخته گری دقیق داشته باشیم. در غیر این صورت، طراح یک قطعه یا خریدار ممکن است از ارائه جزئیات داخلی ایدهآل صرف نظر کند زیرا فکر میکنند که هیچ راه عملی برای رسیدن به الگوی پیچیده مورد نظر وجود ندارد.

فرآیند تولید مورد استفاده بسیار گران است و اجزای قطعه یکپارچه نیستند

وقتی که بحث به بهبود ویژگی های سختی قطعات میرسد، ریخته گری دقیق در قیاس با محصولات فعلی که توسط ریخته گری ماسهای، آهنگری و یا جوشکاری ساخته میشوند، یک گزینهی ایدهآل است. از آن جا که در ریخته گری دقیق فرآیندهای نسبتا بیشتری صورت میگیرد، با افزایش تعداد قسمت های یک قطعه هزینه به اندازه کمی افزایش مییابد. در مقایسه با ریخته گری ماسه ای یا آهنگری، قطعات ریخته گری دقیق دارای صافی سطح بی نظیر هستند، زوایای داخلی و خطوط جدایش نیز ندارند که برای انتخاب فرآیند تولید ایدهآل است. حتی اگر هزینه ریخته گری دقیق بالاتر باشد، بازهم می توان روی آن حساب کرد چراکه میتواند بدون عملیات ماشین کاری سطح را بهبود بخشد. همچنین قطعات ریخته گری دقیق بادوام تر هستند.

انتخاب آلیاژ مناسب با توجه به ابعاد و کاربرد قطعه دشوار است

یکی از مراحل کلیدی فرآیند ریخته گری دقیق، ذوب شمش به حالت مایع و ریختن آن درون راهگاه پوسته سرامیکی است. بنابراین یکی از مزایای اصلی ریخته گری دقیق این است که بیشتر آلیاژها را می توان ذوب و ریخته گری کرد و تقریبا به شکل دلخواه دست پیدا کرد. زمانی که نمیتوانیم مواد خام را از بازار تهیه کنیم برابی ساخت قالب های ریخته گری دقیق با محدودیت مواجه نمیشویم. بلکه با اضافه کردن ترکیبی از عناصر مورد نیاز، قطعات را میسازیم. با این حال، مانند فورج یا ماشین کاری، مواد باید از کارخانه سفارش داده شوند، حتی اگر کارخانه بتواند مواد را برای شما سفارشی سازی کند، این انتخاب مناسبی نیست و اگر تیراژ پایین باشد، هزینه بر خواهد بود. با استفاده از قالب های ریخته گری دقیق، شکل نزدیک به قطعه نهایی با حداقل هزینه مواد اولیه، کاهش اتلاف مواد از طریق ماشین کاری، توانایی تولید قطعات با هندسه و ابعاد پیچیده و انتخاب از بین طیف گسترده آلیاژهای مختلف فراهم میشود.

هنوز ابهاماتی در ذهنتان وجود دارد؟ بهتر است نگاهی به اینفوگرافیک شرکت ما بیندازید، تا دیدی از آنچه می توانیم در اختیار شما قرار دهیم پیدا کنید. و اطمینان حاصل کنید که ریخته گری دقیق پاسخگوی نیازتان هست یا خیر.

البته، اگر چه ریخته گری دقیق مزایای زیادی دارد، اما به این معنا نیست که این فرآیند در همه شرایط بهترین است. مثلا در شرایط زیربهتر است از ریخته گری دقیق استفاده نشود:

- قطعه را بتوان به راحتی با ماشینکاری مواد اولیه تهیه کرد

- ساختار قطعه بسیار نازک یا بسیار بلند باشد

- قطعه خیلی کوچک یا خیلی بزرگ است

- استفاده از آلیاژهایی چون چدن و …

دیدگاه خود را ارسال کنید...