فرآیندهای ریخته گری فولاد ضد زنگ

فولاد ضد زنگ، به دلیل مقاومت در برابر خوردگی مناسب، اغلب در شرایط بسیار خورنده استفاده می شوند، که همین ویژگی باعث می شود بیشتر آلیاژهای جایگزین، به سرعت از بین بروند. ریخته گری فولاد روشی برای ساخت و تولید قطعات پیچیده می باشد که به راحتی و با هزینه مناسب تولید نمی شوند و یا از طریق فورج امکان تولید آن ها وجود ندارد. ریخته گری استیل شامل حرارت دادن فولاد ضد زنگ تا دمایی بیشتر از نقطه ذوب آن و ریختن مذاب درون قالب است که سبب می شود قطعه مورد نظر تولید شود.

در این مطلب، ما به فرآیندهایی که در طی ریخته گری فولاد انجام می شوند، خواهیم پرداخت.

آماده سازی قالب

قالب در ریخته گری فولاد ضد زنگ با توجه به شکل دقیق یک قطعه، طراحی و تولید می شود. به طور معمول، یک قالب شامل دو نیمه بالایی و پایینی می شود، که با یک سری ماشینکاری و فرآیندهای نهایی مانند تراشکاری، فرزکاری و غیره تکمیل می شود. شکل قطعه ریخته گری همانند فضای خالی داخل قالب خواهد بود.

از آنجا که مدل مومی عمدتا از فشرده کردن و شکل دهی موم صنعتی تولید می شود، بنابراین جنس قالب در ریخته گری فولاد از آلیاژ آلومینیوم انتخاب می شود که دارای نقطه ذوب پایین، سختی کم، قیمت کم و وزن سبک است.

مدل مومی و درختچه مونتاژ

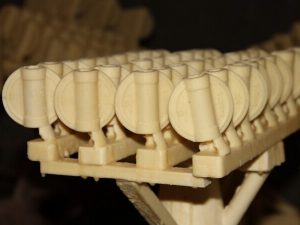

در شرایط عادی، با یک مدل مومی فقط می توان یک قطعه ریخته گری تولید کرد. پس از بیرون آوردن مدل های مومی از قالب، کارگران باید ابعاد آنها را بررسی کنند، در صورت بروز خطا، باید آنها را برطرف کرد یا به بخش ضایعات و دور ریز شرکت منتقل کنند، در غیر این صورت نمی توان از آنها برای تولید قطعات بیشتر استفاده کرد. پس از حذف کردن برآمدگی ها، مدل مومی به راهگاه چسبانده می شود. هنگامی که چندین مدل مومی بر روی راهگاه مونتاژ می شود، شبیه یک درختچه شده که به همین دلیل به آن درخته مومی/مونتاژ نیز گفته می شود.

در شرایط عادی، با یک مدل مومی فقط می توان یک قطعه ریخته گری تولید کرد. پس از بیرون آوردن مدل های مومی از قالب، کارگران باید ابعاد آنها را بررسی کنند، در صورت بروز خطا، باید آنها را برطرف کرد یا به بخش ضایعات و دور ریز شرکت منتقل کنند، در غیر این صورت نمی توان از آنها برای تولید قطعات بیشتر استفاده کرد. پس از حذف کردن برآمدگی ها، مدل مومی به راهگاه چسبانده می شود. هنگامی که چندین مدل مومی بر روی راهگاه مونتاژ می شود، شبیه یک درختچه شده که به همین دلیل به آن درخته مومی/مونتاژ نیز گفته می شود.

الگوهای مومی ابتدا با چسب موم چسبانده شده و سپس با لایه ای از دوغاب پوشانده می شود. این لایه سرامیکی نوعی دوغاب نسوز با مقاومت در برابر درجه حرارت بالا می باشد. پس از درآوردن درختچه از دوغاب سرامیکی، مونتاژ در برابر ذرات بسیار کوچک شن قرار می گیرد. ذرات شن بسیار ریز هستند، که باعث می شود سطح نهائی تا حد امکان صاف و یکدست باشد.

در شرایط عادی مدل مومی را پس از فرآیند لایه زنی (دوغاب زنی) در دمای اتاق خشک می کنند، لازم به ذکر است ابعاد الگوی داخلی موم در طی تمامی این فرآیندها، بدون تغییر باقی خواهد ماند. زمان خشک شدن به پیچیدگی قطعه نهایی و تعداد کل لایه ها بستگی خواهد داشت که معمولا در اولین بار حدود 5 تا 8 ساعت است. بعد از آنکه لایه اول خشک شد، پوشش را با چسب صنعتی (خمیر حل کننده سیلیکونی) ادامه داده و لایه دوم، سوم و … به همین ترتیب اضافه می شود. به طور کلی، تعداد دفعات بین 3 تا 8 مرتبه می باشد. به طور کلی، دانه های شن نسبت به مرحله قبلی در هر مرحله، درشت می شوند و مدت زمان خشک شدن در هوا نیز در هر مرحله با مرحله قبل متفاوت است. مدت زمان تولید یک مدل مومی به صورت کامل حدود 3 ~ 4 روز است.

ایجاد لایه ماسه ای و موم زدایی

قبل از فرآیند حرارت دهی و پخت، پوسته را به طور کامل با لایه ای از لاتکس صنعتی سفید (خمیر سیلیکونی) می پوشانند، تا دوغاب و شن کاملا بهم چسبیده و مستحکم شده و همچنین آب بندی شود. این مرحله آماده سازی مدل برای فرآیند بعدی، یعنی فرآیند پخت می باشد. این فرآیند می تواند به استحکام پوسته سرامیکی کمک کند.

قبل از فرآیند حرارت دهی و پخت، پوسته را به طور کامل با لایه ای از لاتکس صنعتی سفید (خمیر سیلیکونی) می پوشانند، تا دوغاب و شن کاملا بهم چسبیده و مستحکم شده و همچنین آب بندی شود. این مرحله آماده سازی مدل برای فرآیند بعدی، یعنی فرآیند پخت می باشد. این فرآیند می تواند به استحکام پوسته سرامیکی کمک کند.

گرم کردن مدل مومی در یک کوره مخصوص به نام اتوکلاو انجام می شود. از آنجا که نقطه ذوب موم صنعتی زیاد نیست، دما حدود 150 درجه سانتیگراد می باشد. مدل مومی پس از گرم شدن، ذوب می شود و موم مذاب تشکیل می شود، که در امتداد ورودی راهگاه به بیرون جریان می یابد، این فرآیند را موم زدایی می گویند. پس از موم زدایی، فقط پوسته سرامیکی باقی خواهد ماند. می توان از موم خارج شده دوباره استفاده کرد اما باید دوباره فیلتر شود، در غیر این صورت موم دوباره استفاده شده دارای ناخالصی های بسیاری است که روی کیفیت سطح قطعه ریخته گری فولاد تأثیر می گذارد و عیوبی از جمله: سوراخ های سطحی ناشی از دانه های ماسه و نقطه های کنف مانند ایجاد کند و یا در عین حال می تواند بر روی انقباض قطعه تاثیر بگذارد.

برای اطمینان از استحکام و مقاومت بیشتر پوسته سرامیکی، قبل از ریختن فلز مذاب، آنرا در دمای بالا (در دمای حدود 1000 درجه سانتیگراد) در اتوکلاو قرار داده و حرارت می دهند.

ذوب ریزی

فولاد مذاب از طریق راهگاه در پوسته سرامیکی، ریخته می شود. مذاب را تا نیمه وروردی راهگاه به طور کامل پر می کنند.

توجه: کارخانه باید درصد مواد را بررسی کند، زیرا دیگ بخار استفاده شده برای ذوب فولاد ضد زنگ می تواند با اجزای شیمیایی مختلف مخلوط شود و واکنش دهد.

پس از خنک سازی و جامد شدن مذاب، با استفاده از ابزار مکانیکی یا نیروی انسانی، قالب سرامیکی شکسته می شود. قطعه فولاد حاصل شده دقیقا به شکل و فرم همان الگوی مومی است. در این مرحله قطعه به صورت خام تولید شده است. سپس قطعات از راهگاه جدا شده و عملیات های بعدی بر روی آن انجام می شود.

بررسی نهایی

قطعه را تحت تست و آزمون های گوناگونی قرار می دهند. اگر عیوب سطحی مانند مک گازی وجود داشته باشد، می توان قطعه تولید شده را با جوشکاری قوس آرگون ترمیم کرد. برای عیوب جدی و اساسی، محصول اسقاط شده است و باید تمیز شود و برای تولیدات سایر قطعات استیل به کوره برگردانده شود. گاهی اوقات، باید قطعه های خام ریخته گری برای بدست آوردن کیفیت مناسب، ماشینکاری شوند.

قطعه را تحت تست و آزمون های گوناگونی قرار می دهند. اگر عیوب سطحی مانند مک گازی وجود داشته باشد، می توان قطعه تولید شده را با جوشکاری قوس آرگون ترمیم کرد. برای عیوب جدی و اساسی، محصول اسقاط شده است و باید تمیز شود و برای تولیدات سایر قطعات استیل به کوره برگردانده شود. گاهی اوقات، باید قطعه های خام ریخته گری برای بدست آوردن کیفیت مناسب، ماشینکاری شوند.

چرا از فولاد ضد زنگ در ریخته گری دقیق استفاده می کنیم؟

کارخانه ریخته گری فولاد اولین بخش از هرم تولیدکنندگان است. شاید شما بپرسید که چرا در فرآیند ریخته گری دقیق بسیار معروف است و مزایای آن چیست؟

- مقاومت در برابر خوردگی: تمام استنلس استیل ها مقاومت در برابر خوردگی بالایی دارند. فولادهای کم آلیاژ در برابر خوردگی در شرایط اتمسفر مقاومت می کنند اما فولادهای پر آلیاژ می توانند در اکثر اسیدها، محلول های قلیایی و محیط های حاوی کلرید، حتی در دما و فشار بالا مقاومت کنند.

- مقاومت در دمای بالا یا پایین: برخی از گریدهای استیل در برابر پوسته پوسته شدن مقاوم هستند و در دمای بسیار بالا هم مقاومت خود را حفظ می کنند، در حالی که سایر گریدها در دمای پایین مقاوم هستند.

- جلوه های ظاهری: قابلیت انجام انواع عملیات های سطحی بر روی فولاد وجود دارد. به راحتی و سادگی می توان به سطح نهایی مطلوب رسید و در نتیجه قطعه با ظاهری مناسب تولید کرد.

- معیار های بهداشتی: قابلیت تمیز شوندگی فولاد باعث می شود که اولین انتخاب در بیمارستان ها، آشپزخانه ها، صنایع غذایی و مراکز تولید دارو برای ابزارآلات و دستگاه ها باشد.

- طول عمر: فولادضد زنگ آلیاژهایی با دوام، با نگهداری آسان و اغلب کم هزینه در مقایسه با طول عمرشان هستند.

ریخته گری فولاد صنعت گستر

اکثر کارخانه های ریخته گری استیل فقط به تولید قطعات فولاد ی محدود می شوند و خدمات و ارزش افزوده دیگری را ارائه نمی دهند. به دلیل این محدودیت ها، بسیاری از مشتریان مجبورند بسیاری از کارهای دیگر را در کارخانه خود انجام دهند که این امر هزینه تولید آنها را افزایش می دهد و باعث افزایش هزینه ها میشود. صنعت گستر یک شرکت بزرگ و کامل است که می تواند کلیه خدمات مرتبط با ریخته گری دقیق فولاد مانند ساخت قالب، ریخته گری، عملیات حرارتی، ماشینکاری، عملیات های سطحی، بسته بندی سفارشی و غیره را ارائه دهد. همه این خدمات ما را قادر می سازد تا به یک کارخانه کامل در تولید و خدمات ریخته گری فولاد بدل شویم.

ریخته گری سیلیکا سل و واترگلس دو روش متفاوت ریخته گری دقیق می باشند. ریخته گری واترگلس عمدتا برای تولید فولاد های کربن دار و فولاد های آلیاژی استفاده می شود. برای تولید قطعات کوچک فولادی، روش ریخته گری موم از دست رفته سیلیکا سل تنها روش تولیدی می باشد. دقت سطح پایانی و ابعادی در ریخته گری واترگلس بسیار پایین تر از ریخته گری سیلیکا سل است.

اما شاید بپرسید که ریخته گری سیلیکا سل چیست؟

فرآیند ریخته گری سیلیکا سل فرآیند اصلی ریخته گری دقیق در شرکت صنعت گستر است. این روش به طور عمده برای قطعات فولادی با مقاومت در برابر خوردگی و دقت بالا استفاده می شود، چرا که قطعاتی تولید شده به این روش می توانند صافی سطح نهایی بسیار بهتر و نیز انحراف ابعاد هندسی کمتری داشته باشند. کاربرد اصلی این روش در تولید قطعات و تجهیزات پزشکی، اتصالات استیل، ابزارآلات، صنایع دریایی، دکوراسیون مبلمان و غیره می باشد.

انواع گریدهای فولاد ضد زنگ:

گرید 304: متداول ترین گرید فولاد آستنیتی، تقریباً حاوی 18٪ کروم و 8٪ نیکل می باشند. این آلیاژ برای تولید تجهیزات فرآیندهای شیمیایی، صنایع غذایی، لبنی و آشامیدنی، مبدل های حرارتی و مواد شیمیایی با خاصیت خورندگی متوسط، استفاده می شود.

گرید 316: این گرید از فولاد حاوی 16٪ تا 18٪ کروم و 11٪ تا 14٪ نیکل است. همچنین این گرید حاوی مولیبدن اضافه شده به نیکل و کروم گرید 304 می باشد. از مولیبدن برای کنترل حفره ها استفاده می شود. استیل 316 در فرآیندهای شیمیایی، صنایع کاغذسازی، فرآیند های تولید و توزیع مواد غذا و نوشیدنی، اتصالات و شیرآلات، صنایع پتروشیمی و در محیط های خورنده استفاده می شوند. میزان مولیبدن در این گرید باید حداقل 2٪ باشد.

گرید 410: این نوع از فولادها بر پایه مارتنزیت می باشند. ویژگی های آن ها شامل :هزینه تولید پایین، استفاده در کاربردهای عمومی و قابلیت انجام عملیات حرارتی و غیره… می باشد. در شرایطی که خوردگی زیادی وجود ندارد (هوا، آب، برخی مواد شیمیایی و اسیدهای غذایی) به طور گسترده مورد استفاده قرار می گیرند. برای قطعاتی مانند اتصالات که در معرض تنش های بسیار قرار دارند و به ترکیبی از استحکام و مقاومت در برابر خوردگی نیازمندند، این آلیاژ گزینه مناسبی است.

همچنین علاوه بر گرید های معرفی شده، شرکت صنعت گستر قابلیت ریخته گری فولادهای داپلکس و سوپردالکس را نیز دارد.

عملیات های نهایی پس از انجام ریخته گری دقیق بر روی فولاد ضد زنگ:

عملیات حرارتی

انواع روش های عملیات حرارتی در ریخته گری دقیق وجود دارد. اما برای ریخته گری های فولاد، تنها روش عملیات حرارتی موثر، عملیات حرارتی محلولی می باشد که برای بهبود ساختار داخلی قطعه و همچنین سهولت در انجام فرآیند ماشینکاری استفاده می شود. شرکت ریخته گری صنعت گستر بخش عملیات حرارتی محلولی مخصوص خود را دارد، بنابراین ما می توانیم عملیات حرارتی را به طور مستقیم در کارخانه خود انجام دهیم، که این موضوع باعث میشود که هم در وقت و هم در هزینه ها صرفه جویی شود.

قابلیت ماشینکاری

اگرچه دقت ابعادی در ریخته گری های فولاد از سایر ریخته گری ها بیشتر است اما گاهی اوقات، ماشینکاری بعد از ریخته گری برای ایجاد رزوه ها، سوراخکاری، و غیره مورد نیاز است.. ما قادر به انجام عملیات های مختلف ماشینکاری در ریخته گری استیل هستیم.

عملیات های سطحی

برای بهبود سطح در قطعات فولادی، ما می توانیم انواع روش های اصلاح سطح را برای ریخته گری فولاد، از جمله:فرآیند شات بلاست، الکتروپولیش، پولیش آینه ای، پولیش ویبراتوری و غیره انجام دهیم.

2 دیدگاه

سید محسن نقیب زاده

نوشته شده در 08/12/1399 در 14:01مطلب بسیار مفیدی بود.

آریا اشرفی

نوشته شده در 09/12/1399 در 08:38بسیار سپاسگزارم