ریخته گری

پیش از آنکه به فرآیند فورج بپردازیم، بگذارید توضیح مختصری در رابطه با ریخته گری و روش های آن توضیح دهم. ریخته گری فرآیندی است که میتوان با ذوبریزی به شکل دلخواه قطعات مد نظر خود رسید. در ریخته گری، مواد مذاب در قالبهای سرامیکی از پیش گرم شده ریخته شده و سپس سرد میشوند تا به شکل نهایی برسند. از آنجایی که هیچ محدودیتی در شکل و اندازه موادی که قرار است برای فرآیند ریخته گری مورد استفاده قرار گیرند وجود ندارد، بنابراین تمام مواد از همان ابتدا به صورت مذاب در میآیند. سپس ماده ذوبشده که به شکل مایع است، برای دستیابی به هندسه مورد نظر درون حفره قالب سرامیکی ریخته میشود. مدتی زمان لازم است تا ذوب سرد شود، هنگامی که مواد جامد شدند، قطعه را می توان از قالب سرامیکی خارج کرد. میتوان قطعه را بیرون کشید و یا با شکستن قالب آنرا آزاد کرد. فرآیندی که این قطعه نهایی جامد را تولید میکند، ریخته گری نامیده میشود .

فرآیند ریخته گری عمدتا بر روی فلزات و مواد cold-setting انجام میشود. منظور ازین مواد انواع مواد پلیمری هستند که با یکدیگر پخت میشوند، و پیوندهای متقابل تشکیل میدهند تا مواد سخت تولید کنند. ریخته گری کمک میکند تا این مواد به صورت صلب و جامد درآیند. با توجه به انتخاب صحیح آلیاژ و حرارت دهی آنها تا دمای بهینهشان میتوان از ریخته گری به عنوان تولید کننده قطعات با کیفیت و استحکام بیشتر استفاده کرد.

انواع ریخته گری

ریخته گری دقیق:

دقیقترین فرآیند ریخته گری است! با فرآیند ریخته گری دقیق، ما قادریم انواع قطعات ریخته گری از هر آلیاژ فلزی مانند فولاد، چدن و غیره را تولید کنیم. اصطلاح سرمایه گذاری (investment casting) در واژه لاتین آن به مواد سرامیکی اطلاق میشود که برای ساخت پوستهی توخالی به کار میروند، قسمتی که فلز مذاب برای ساخت قطعات ریخته گری به درون آن ریخته میشود. این اصطلاح از فرآیند قالبگیری سرامیکی گرفته میشود که در آن موم به درون راهگاه درختچه مونتاژ ریخته یا به عبارتی “سرمایه گذاری” میشود. به دلیل اینکه این مونتاژ از الگوهای مومی مجزایی تشکیل شده است که همگی عینا مطابق قطعه نهایی هستند و به صورت خوشه ای کنار یکدیگر قرار گرفتند آنرا با نام درختچه مونتاژ (casting-tree) میشناسند. بعد از اینکه دوغاب نسوز به قالب سرامیکی زده شد و لایهها تشکیل شدند، قالبهای مومی سوزانده شده و خارج میشوند. این فرآیند باعث میشود تا حفره های توخالی ایجاد شود که در آن فلز مذاب ریخته خواهد شد. حالا میتوانید دریابید که چرا ریخته گری دقیق با عنوان ریخته گری “موم فداشونده” (lost-wax) نیز شناخته میشود. موم به یک قالب آلومینیومی تزریق میشود تا الگویی تولید کند که کپی دقیقی است از قطعهی نهایی. این روش شبیه ریخته گری تحت فشار (DieCasting) است، اما به جای فلز ذوبشده، موم به کار میرود.

ریخته گری ماسه ای:

ریخته گری ماسه ای فرآیندی است که از قالب های ماسه ای برای ذوب ریزی قطعات فلزی بهره میگیرد، لازم به ذکر است که این قالب های ماسه ای قابل استفاده مجدد نیستند. این یک روش معمول تولید قطعات فلزی در تمام اندازه ها از چند گرم تا چندین تن است. ریخته گری ماسه ای نه تنها در سایز قطعات خود انعطاف پذیر است، بلکه میتواند قطعات بسیار پیچیده را با جزئیات بالا تولید کند. از انواع روشهای ریخته گری ماسه ای می توان انواع زیر را نام برد:

- ریخته گری ماسه ای پوششی (Pre-coated sand casting)

- ریخته گری ماسه ای رزین (Resin sand casting)

- ریخته گری ماسه ای سبز (Green sand casting)

ریخته گری ماسه ای در مقایسه با ریخته گری دقیق، از صافی سطح خوبی بهرهمند نیست؛ و بیشتر ترجیح داده میشود تا برای تولید قطعات عظیم از این روش استفاده کرد.

سری به مقاله با عنوان مقایسه ریخته گری دقیق و ریخته گری ماسه ای بزنید…

ریخته گری دایکست:

یکی از فرآیندهای تولید قطعات است که در آن فلز ذوب شده به قالب های فولادی ریخته یا با فشار تزریق میشود. قالب دایکست (Dies) که به عنوان قالبهای فلزی (Tools) نیز میشناسیم از جنس فولاد ساخته میشوند و به طور ویژه برای هر پروژه طراحی میشوند. این امر به هر جز اجازه میدهد تا با دقت و قابلیت تکرارپذیری تولید شود. آلومینیوم، روی و منیزیم متداول ترین آلیاژهای مورد استفاده در ریخته گری دایکست هستند. ریخته گری تحت فشار میتواند مزیتهای قابل توجهی نسبت به دیگر فرآیندهای تولید داشته باشد، مزایایی که اغلب منجر به صرفهجویی در هزینه میشود (نه تنها بخش هزینه خود قطعه بلکه هزینه کلی تولید).

وقتی شما یک قطعه را ریخته گری میکنید، میتوانید شکلهای پیچیده از جمله قطعات رزوه دار و اشکال مشکل داخلی را با حداقل زاویه خروج از قالب تولید نمایید؛ این امر باعث میشود نیاز به عملیاتهای ثانویه به حداقل برسد. شما همچنین میتوانید از مزایایی همچون ترکیب چند قطعه برای دستیابی به یک قطعه یکپارچه، حذف عملیات مونتاژ و کاهش هزینه های نیروی کار و استحکام بیشتر قطعات بهرهمند شوید.

سری به مقاله با عنوان مقایسه ریخته گری دقیق و ریخته گری دایکست بزنید…

مزایای ریخته گری

ریخته گری به عنوان فرآیند تبدیل فلز ذوب شده به یک شکل یا فرم از پیش طراحیشده، تعریف میشود. از آنجا که چندین فرآیند ریخته گری تجاری مختلف وجود دارد، هر کدام دارای مزایای ویژه هستند و طراحان و مهندسان گزینههای بسیاری برای تصمیمگیری دارند.

بر خلاف شکلهای چاپی یا ترسیمی، ریخته گری به طراح این امکان را میدهد که فلز را در جایی که بیشتر مورد نیاز است تخصیص دهد. قطعات را می توان سادهتر، کاربردیتر و از نظر جذابیت ظاهری و زیبایی بهتر قالب گیری کردگاهی اوقات مجموعه های جوش شده به یکدیگر میتوانند به یک قطعه ریخته گری یکپارچه تبدیل شوند. ضخامت دیواره نیز در بازهی مناسبی قرار دارد.

آلیاژ های ریخته گری ویژه مانند چدن خاکستری ویژگی های بهتری در دامپ کردن نویز و ارتعاش مکانیکی فراهم میکنند. به عنوان یک فرآیند اقتصادی و تکرار پذیر، ریخته گری دقیق قادر به تولید هزاران قطعه در تلورانس ابعادی مخصوص به خود است. اندازه قطعات نیز تنها محدود به امکانات تولید کننده برای قالب مومی، ذوب و ریخته گری میباشد. اندازه قطعات ریخته گری از چند گرم به بالاتر از 80 کیلو هم میرسد.

با تکنولوژیهای مدرن، قطعاتی در حال تولید به روش ریخته گری هستند که ممکن است به هیچ روش دیگری ساخته نشوند. طی چند دهه گذشته، نوآوریهای جدیدی در آلیاژها و تکنیکهای ریخته گری ایجاد شدهاند. و حتی اکنون نیز جستجو برای کشف فرایندهای بهتر و مواد نسوز (refractory) ادامه دارد.

فورج

فورج که به آن آهنگری کوبشی نیز معروف است برخلاف ریخته گری روشی برای تولید مواد با اشکال متفاوت در حالت جامد آنهاست. این فرآیند شامل حرارت دادن تا دمای ذوب و ریختن فلز مذاب درون قالب نیست. شکل دادن این ماده با استفاده از نیروهای فشاری موضعی انجام میشود. و به منظور وارد کردن این نیروها، از چکش ها و یا دای هایی (Dies) در سایز صنعتی استفاده میشود. دای ابزاری است که برای برش دادن و شکل دادن یک ماده با کمک تکنولوژی پرس انجام میشود. فورج میتواند تحت دماهای مختلف انجام گردد و بسته به ماده مورد نظر میتواند سرد، گرم و یا داغ باشد. فرآیند آهنگری در جایی که یک قطعه به استحکام بسیار بالایی نیاز داشته باشد، ترجیح داده میشود. همچنین یکنواختی ترکیب در مقایسه با ریخته گری قابل اطمینانتر است. مواد فورج ساختار دانهای محکمی دارند که آنها را نسبت به قطعات ریخته گری در کنترل کردن ضربات بهینه میسازد. همچنین این ساختار محکم حفره ها و تخلخل را از ترکیب حذف میکند.

فورج که به آن آهنگری کوبشی نیز معروف است برخلاف ریخته گری روشی برای تولید مواد با اشکال متفاوت در حالت جامد آنهاست. این فرآیند شامل حرارت دادن تا دمای ذوب و ریختن فلز مذاب درون قالب نیست. شکل دادن این ماده با استفاده از نیروهای فشاری موضعی انجام میشود. و به منظور وارد کردن این نیروها، از چکش ها و یا دای هایی (Dies) در سایز صنعتی استفاده میشود. دای ابزاری است که برای برش دادن و شکل دادن یک ماده با کمک تکنولوژی پرس انجام میشود. فورج میتواند تحت دماهای مختلف انجام گردد و بسته به ماده مورد نظر میتواند سرد، گرم و یا داغ باشد. فرآیند آهنگری در جایی که یک قطعه به استحکام بسیار بالایی نیاز داشته باشد، ترجیح داده میشود. همچنین یکنواختی ترکیب در مقایسه با ریخته گری قابل اطمینانتر است. مواد فورج ساختار دانهای محکمی دارند که آنها را نسبت به قطعات ریخته گری در کنترل کردن ضربات بهینه میسازد. همچنین این ساختار محکم حفره ها و تخلخل را از ترکیب حذف میکند.

فرآیند آهنگری به قرن دوازدهم باز میگردد که گمان میرود توسط آهنگرها به منظور انجام کارهای مختلف بر روی فلزات انجام میشده است. آهنگری از زمان انقلاب صنعتی به یک صنعت جهانی تبدیل شده است و از لوازم آشپزخانه و ابزارآلات سختافزاری گرفته تا اسلحه و جواهرات، همگی به این روش ساخته شدهاند.

انواع فورج

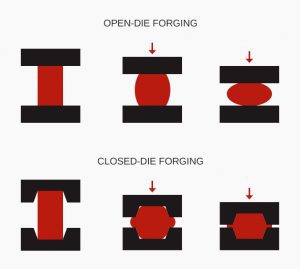

فورج با قالب باز:

این نوع آهنگری یکی از قدیمیترین روشهای تولید قطعات با استفاده از روشهای سنتی آهنگران است. شمش تا بالای دمای تبلور حرارت داده میشود (از ۱۰۰۰ تا ۱۳۰۰ درجه سانتی گراد برای فولاد) سپس با کوبیدن چکش و یا فشار دادن قطعه کار به صورت تدریجی، شکل مطلوب نهایی حاصل میشود. آهنگری قالب باز قطعاتی قوی و با دوام را در اندازههای مختلف تولید میکند که از چند پوند به صدها تن میرسند. در نتیجه، یک روش مطلوب برای تولید قطعات بزرگ و ساده مثل میله ها، حلقه ها، سوراخ ها و دوک هاست. همچنین این روش برای تولید قطعات سفارشی یز انتخاب مناسبی است.

فورج با قالب بسته:

این روش فرآیندی است که در آن فشار ایجاد شده به صورت دقیق و یکنواخت به داخل قالب ها هدایت شده و یا مجموعهای از قالبهای بالا و پایین بسته به الزامات طراحی این فشار را تامین می کنند. تغییر شکل آلیاژ در داخل حفره قالب تحت فشار انجام میپذیرد تا به پیکربندی مطلوب مهندسی دست پیدا کنیم. بسته به همین عوامل تولید قطعات چند تکهای، با اعمال فشار به یک قالب دوتایی بالایی و پایینی، انجام میشود. آهنگری مرسوم از طریق استفاده از یک جفت قالب و یا با قالبهای فشاری چندتایی، به تولید قطعات میپردازد.

مزایای فورج

- قطعات فورج دارای قابلیت شکلپذیری بالایی هستند و مقاومت زیادی در برابر ضربه و خستگی دارند.

- آهنگری ساختار فلز را بهبود میبخشد.

- این امر منجر به صرفهجویی قابل توجهی در زمان، کار و مواد در مقایسه با فرآیند تولید کالای مشابه (مانند برش از قطعه کار جامد و شکل دهی آن) میشود.

- فورج فایبرهای تک جهتی ساختهشده قبلی را که با نورد ایجاد شدهاند اصلاح می کند و استحکام را با تنظیم جهت دانهها افزایش میدهد.

- قطعات آهنگری را می توان به راحتی جوشکاری کرد.

- به دلیل کار شدید روی قطعات، نقصها به ندرت یافت میشوند، بنابراین قابلیت اطمینان بالایی دارد.

- دقت بالا در عملیات آهنگری می تواند قابل دستیابی باشد.

فورج یا ریخته گری؟ کدام روش برای قطعات ما مناسب تر و کم هزینه تر است؟

هر دو فرآیند ریخته گری و فورج، همانطور که در بالا ذکر شد، دارای مزایای خاص خودشان هستند. در زیر ما تفاوتهای اصلی بین ریخته گری و فورج را لیست میکنیم:

اگر سوالات بیشتری در ذهن شما وجود دارد و یا هنوز نمیدانید که قطعه شما میتواند برای هرکدام از این روش ها مناسب باشد یا نه و حتی اگر قطعه خود را تا کنون با فورج تولید میکردید و الان قصد دارید روش دیگری را برگزینید، کارشناسان و تیم متخصصان ما آماده پاسخگویی به سوالات شما عزیزان می باشند. تنها کافی است با واحد مشتریان ما تماس بگیرید و درباره قطعه خود مشاوره دریافت کنید.

واحد ارتباط با مشتریان (CRM):

همراه: 09923221579

تلفن ثابت: 34733610-083 (داخلی 19)

مطالعه موردی درباره تقابل ریخته گری و آهنگری

ماه گذشته، مشتری ما خواستار قطعه ای شد که پیش از این ماجرا آنرا توسط فورج تولید میکرد اما پس از برآورد قیمت ها نتایج نشان داد که هزینه آن برای تیراژ بالای تولید ۱۰۰۰۰ قطعه بسیار گران تمام میشود. در بازار رقابتی این مشتری، هزینه بسیار حائر اهمیت است چراکه از یک طرف هم باید بتواند آنرا بهتر بفروشد. پس از مشخص شدن هزینه تولید این قطعه به روش ریخته کری در نهایت ما برای معامله به توافق رسیدیم و نمونههای با کیفیت بالا را برای تایید به آنها عرضه کردیم. با توجه به این مورد، ما میتوانیم ببینیم که بیشتر اوقات، مشتریان ما ترجیح میدهند برای منفعت هزینه بیشتر از ریخته گری استفاده کنند. همچنین ریخته گری میتواند آزادی طراحی بیشتری را فراهم کند، یعنی ریخته گری میتواند هر محصولی به هر شکلی بسازد.

به عنوان یک متخصص ریخته گری دقیق، ریخته گری صنعت گستر همیشه از مشتری حمایت می کند و میخواهد در همه حال خدمات بهتری را به او ارائه دهد. اگر محصول ریخته گری دقیق دارید یا میخواهید خدمات فورج خود را به ریخته گری تبدیل کنید، با ما تماس بگیرید، تیم مهندسی ما بهترین راهحل را در کوتاهترین زمان به شما خواهند داد.

دیدگاه خود را ارسال کنید...